Furnizor de PCB multistrat de înaltă TG. FR4 TG 170. TG 180. TG200. TG 260, TG 280, placi pcb de inalta calitate. si pret mai ieftin. producem placi pcb din 2 strat la 50 strat. economisiți banii și timpul dvs.

Am folosit baza FR4. Spre bază. Baza de cupru. Baza flexibila. Baza Rigid-Flex. Baza Rogers. și alte tipuri de miez de bază pentru pcb.

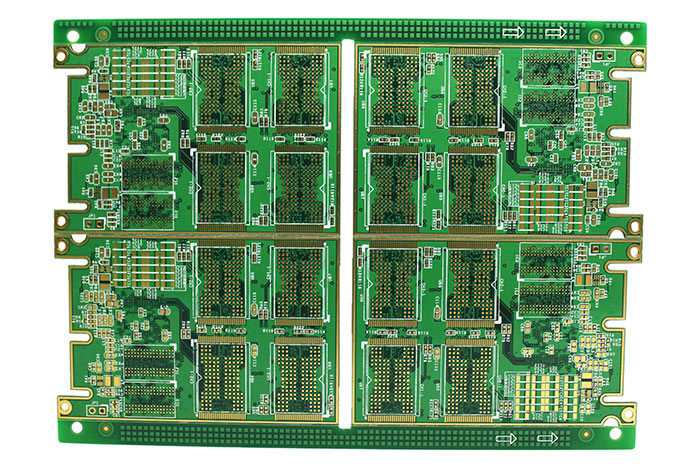

PCB-uri MULTISTRATURI HIGH TG

În lumea electronicii, plăci de circuite imprimate (PCB -uri) sunt coloana vertebrală a tehnologiei moderne, permițând funcționarea nenumăratelor dispozitive pe care ne bazăm zilnic. Printre numeroasele tipuri de PCB-uri, PCB-urile multistrat de înaltă TG se remarcă prin performanța și durabilitatea lor superioară în aplicații solicitante. Acest ghid cuprinzător analizează complexitățile PCB-urilor multistrat de mare TG, care acoperă totul, de la principiile de proiectare până la procesele de producție și considerațiile de cost.

Ce este PCB multistrat de mare TG?

PCB multistrat de mare TG (PCB multistrat de mare TG) este un tip special de placă de circuit imprimat (PCB) utilizat pe scară largă în domeniul electronicii moderne. În comparație cu PCB-urile obișnuite, PCB-urile multistrat de mare TG au o rezistență mai mare la căldură și stabilitate în medii cu temperaturi ridicate, și sunt potrivite pentru scenarii de aplicare cu cerințe ridicate de temperatură ambientală. Acestea au o structură de substrat cu mai multe straturi, adesea folosind o temperatură ridicată de tranziție sticloasă (TG) materiale de substrat precum FR-4 pentru a asigura o performanță electrică stabilă în condiții de temperatură extremă.

PCB multistrat High TG are multe caracteristici și avantaje semnificative. Primul, au stabilitate termică ridicată și pot funcționa în medii cu temperatură ridicată pentru perioade lungi de timp fără defecțiuni, ceea ce le face deosebit de potrivite pentru echipamente electronice de înaltă temperatură sau aplicații care necesită funcționare pe termen lung în medii cu temperaturi ridicate. În al doilea rând, PCB multistrat de înaltă TG are o rezistență mecanică excelentă și rezistență la impact, și poate menține conexiuni stabile ale circuitelor în medii dure de lucru, reducerea riscului de deteriorare a circuitului din cauza solicitărilor mecanice. În plus, PCB multistrat de mare TG are, de asemenea, o rezistență bună la coroziune chimică și proprietăți electrice excelente, asigurând că placa de circuite poate funcționa în mod fiabil în diferite condiții de mediu.

Pe lângă caracteristicile de mai sus, PCB multistrat de mare TG are, de asemenea, performanțe bune de sudare și performanță de procesare, făcându-l ușor de fabricat și instalat. Ele pot fi utilizate în diverse domenii de aplicare, inclusiv echipamente de comunicare, sisteme de control industrial, electronice auto, Echipament medical, etc., oferind conexiuni de circuit fiabile și performanțe stabile pentru produsele din aceste domenii.

În general, PCB multistrat de mare TG are o poziție importantă și perspective largi de aplicare în domeniul electronic modern. Performanța și stabilitatea sa excelentă oferă soluții fiabile pentru diverse scenarii de aplicare. Odată cu evoluția continuă a tehnologiei și cererea în creștere a pieței, dezvoltarea PCB-ului multistrat de mare TG va continua să primească atenție și să joace un rol mai important în viitor.

Cum se proiectează PCB multistrat cu TG înalt?

Proiectarea unui PCB multistrat înalt TG este o sarcină complexă și critică care necesită luați în considerare mai mulți factori pentru a asigura performanța și fiabilitatea produsului final. Următorii sunt factorii cheie și principiile de proiectare pe care trebuie să le luați în considerare atunci când proiectați PCB-uri multistrat de mare TG:

Managementul termic: PCB-urile multistrat de mare TG sunt adesea folosite în medii cu temperaturi ridicate, astfel încât managementul termic este un aspect cheie în timpul procesului de proiectare. Designul rezonabil de disipare a căldurii poate reduce în mod eficient temperatura plăcii de circuit și poate îmbunătăți stabilitatea și durata de viață a sistemului.

Integritatea semnalului: Menținerea integrității semnalului este un punct critic în procesul de proiectare. Cablajul rezonabil și controlul impedanței pot reduce distorsiunea semnalului și diafonia, asigurând o transmisie stabilă a semnalului în aplicații de mare viteză și de înaltă frecvență.

Compatibilitate electromagnetică (EMC): Reducerea interferențelor electromagnetice și îmbunătățirea capacităților anti-interferențe trebuie luate în considerare în proiectare pentru a îndeplini cerințele de compatibilitate electromagnetică. Aspectul bun și designul de ecranare pot reduce eficient radiațiile electromagnetice și interferențele de la semnalele sensibile.

Stabilitate mecanică: Stabilitatea mecanică a PCB-ului afectează direct fiabilitatea acestuia în timpul utilizării. Conexiune rezonabilă interstrat și proiectarea structurii de susținere pot asigura stabilitatea PCB în condiții de vibrații și impact.

Selectarea materialelor: Selectarea materialelor cu TG ridicat, potrivite pentru medii cu temperaturi ridicate, este o decizie importantă în procesul de proiectare. Aceste materiale au temperaturi ridicate de tranziție sticloasă, care asigură stabilitatea și fiabilitatea plăcilor de circuite în medii cu temperaturi ridicate.

Design de ambalare și disipare a căldurii: Selecția adecvată a ambalajului și proiectarea de disipare a căldurii pot reduce în mod eficient temperatura de funcționare a componentelor electronice și pot îmbunătăți performanța și durata de viață a sistemului.

Grosimea și numărul de straturi: Alegeți grosimea adecvată și numărul de straturi în funcție de cerințele de proiectare și scenariile de aplicare. Grosimea adecvată a plăcii și designul numărului de strat pot îndeplini cerințele de aranjare a circuitului și de disipare a căldurii, menținând în același timp stabilitatea mecanică a plăcii de circuite..

Verificarea Proiectului: Simularea și verificarea sunt esențiale în timpul procesului de proiectare. Simulați performanța circuitului și caracteristicile termice cu instrumente de simulare, și verificați că proiectele îndeplinesc cerințele așteptate cu prototipuri.

Respectați standardele și specificațiile: Standardele și specificațiile relevante ale industriei trebuie respectate în timpul procesului de proiectare pentru a se asigura că PCB-ul multistrat cu TG înalt proiectat îndeplinește cerințele de siguranță și fiabilitate.

Comunicarea cu producătorii: Mențineți o comunicare strânsă cu producătorii de PCB și obțineți feedback și sugestii în timp util. Producătorii pot oferi asistență tehnică valoroasă pentru a ajuta la optimizarea designului și la rezolvarea potențialelor probleme.

Proiectarea PCB multistrat cu TG ridicat necesită o luare în considerare cuprinzătoare a factorilor de mai sus și respectarea principiilor de proiectare corespunzătoare pentru a se asigura că produsul final funcționează bine în medii de temperatură ridicată și solicitante și îndeplinește nevoile și așteptările clienților.

Care este procesul de fabricație a PCB-ului multistrat de mare TG?

Procesul de fabricație a PCB-ului multistrat de mare TG este un proiect precis și complex care implică mai mulți pași critici pentru a se asigura că produsul final are performanță și fiabilitate excelente.. Procesul de fabricație a PCB-ului multistrat de mare TG va fi prezentat în detaliu mai jos.

Primul, procesul de fabricare a PCB multistrat de mare TG începe cu pregătirea fișierelor de proiectare. Fișierele de proiectare sunt de obicei create de inginerii de circuite folosind software-ul profesional de proiectare PCB, care includ informații de proiectare, cum ar fi aspectul circuitului, căi de cablare, Plasarea componentelor, etc..

Urmează pregătirea materialului substratului. PCB-urile multistrat de înaltă TG utilizează de obicei materiale de substrat cu temperaturi de tranziție sticloasă mai ridicate (valorile TG), cum ar fi FR-4, pentru a asigura stabilitate si fiabilitate in medii cu temperaturi ridicate. Aceste materiale de substrat trebuie să treacă prin pași de preprocesare, cum ar fi tăierea și curățarea, pentru a se asigura că suprafața este plană și curată..

Apoi mai este grafica. Determinarea aspectului circuitului și a metodelor de conectare la fiecare nivel prin graficizarea fișierelor de proiectare este unul dintre pașii cheie în fabricarea PCB-urilor multistrat de mare TG.. Modelul circuitului este transferat pe suprafața substratului folosind tehnologia fotolitografiei pentru a forma modelul circuitului.

Urmează forajul. Utilizați o mașină de găurit de înaltă precizie pentru a găuri găuri în substrat pentru a pregăti conexiunile ulterioare dintre straturile și sudarea.. Precizia și acuratețea poziționării forajului sunt esențiale pentru calitatea produsului final.

Urmează stratificarea. În acest pas, mai multe substraturi găurite sunt stratificate împreună și se folosește adeziv pentru a le lipi în siguranță. Procesul de laminare necesită un grad ridicat de precizie și stabilitate pentru a se asigura că conexiunile electrice și rezistența mecanică între diferitele straturi îndeplinesc cerințele.

Apoi urmează depunerea și modelarea foliei de cupru. Folia de cupru este depusă pe suprafața substratului și modelată folosind fotolitografie pentru a forma căi conductoare pentru modelul circuitului. Acest pas este unul dintre pașii cheie în fabricarea circuitelor PCB și determină performanța conductivă și stabilitatea circuitului..

Urmează gravarea. Părțile care nu sunt acoperite de folia de cupru sunt îndepărtate prin gravare chimică pentru a forma modelul final al circuitului. Procesul de gravare necesită un control strict al concentrației și temperaturii soluției chimice pentru a asigura acuratețea și consistența gravării..

Ultimul pas este aplicarea unui strat protector. Protejați modelul circuitului de mediul extern și creșteți rezistența mecanică și durabilitatea circuitului prin aplicarea unui strat protector (cum ar fi filmul de lipit). Procesul de acoperire necesită o grosime uniformă și stabilă a stratului de acoperire pentru a se asigura că performanța stratului de protecție îndeplinește cerințele.

În concluzie, procesul de fabricație a PCB-ului multistrat de mare TG implică mai mulți pași cheie, inclusiv pregătirea fișierului de proiectare, pregătirea materialului suportului, modelare, foraj, laminare, depunerea și modelarea foliei de cupru, gravare, și acoperirea straturilor de protecție așteptați. Fiecare pas necesită un control precis al procesului și un management al calității pentru a se asigura că performanța și fiabilitatea produsului final îndeplinesc cerințele de proiectare.

Cum se fabrică PCB multistrat de mare TG?

Fabricarea de PCB multistrat de mare TG este un proces complex și precis care implică mai mulți pași și legături cheie. Următorii sunt pașii specifici pentru fabricarea PCB cu mai multe straturi de mare TG și aspectele cheie cărora trebuie să le acordați atenție:

Înainte de a intra oficial în etapa de producție, designul PCB trebuie mai întâi verificat pentru a asigura conformitatea cu specificațiile și cerințele de proiectare. Aceasta include revizuirea și verificarea documentelor de proiectare și pregătirea materialelor și echipamentelor necesare.

Selectați un material substrat cu TG ridicat (cum ar fi FR-4) și folie de cupru adecvată, și proiectați structura stivuită conform cerințelor de proiectare. În această etapă, factori precum numărul de straturi de PCB, grosimea materialului, iar grosimea foliei de cupru trebuie luată în considerare.

Convertiți fișierele de design PCB în fișiere de imagine grafică (Dosare Gerber). Aceste fișiere conțin informații cheie, cum ar fi cablarea, locațiile componentelor, și locații de foraj pentru fiecare strat.

O mașină CNC este utilizată pentru a tăia materialul substratului la dimensiunea necesară și pentru a găuri găuri în locații predeterminate pentru a se pregăti pentru cablare și montarea componentelor.

Folia de cupru a plăcii stratului interior este acoperită pe substrat, și apoi placa de strat interior și folia de cupru sunt fixate împreună pentru a forma o structură cu mai multe straturi prin procese precum presarea la cald și tratamentul chimic.

Folosind tehnologia fotolitografiei, grafica din fișierul Gerber este imaginea pe placa stratului interior și pe folia de cupru pentru a forma modele conductoare și locații ale componentelor.

Utilizați tehnologia de gravare chimică pentru a îndepărta folia de cupru inutilă pentru a expune căile conductoare necesare, si apoi aplicati un strat protector (masca de lipit, strat placat cu cupru, etc.) pentru a proteja suprafața PCB și pentru a realiza funcții specifice.

Panourile exterioare sunt stivuite deasupra panourilor interioare și lipite împreună folosind căldură și presiune. Apoi se efectuează prelucrarea și prelucrarea finală, inclusiv tunderea marginilor, netezirea suprafeței, etc..

PCB-ul fabricat este supus unor teste electrice riguroase, inclusiv testarea conectivității, testarea rezistenței izolației, etc., pentru a se asigura că îndeplinește specificațiile de proiectare și are performanțe electrice bune. În același timp, controlul calității este efectuat pentru a se asigura că fiecare legătură îndeplinește standardele și cerințele.

În procesul de fabricare a PCB multistrat de mare TG, legăturile cheie includ selecția materialului, proiectarea structurii stivuite, imagistica grafica, procesare chimică și testare electrică. Numai urmând cu strictețe fiecare pas și asigurând controlul calității pot fi produse produse PCB cu mai multe straturi de înaltă TG care îndeplinesc standarde înalte.

Care sunt considerentele de cost pentru PCB-urile multistrat cu TG înaltă?

Costul unui PCB multistrat cu TG mare este determinat de o varietate de factori, care afectează direct nivelul costurilor de producţie. Înțelegerea acestor factori poate ajuta producătorii și inginerii de proiectare să optimizeze costurile fără a compromite calitatea.

În primul rând, dimensiunea și numărul de straturi ale PCB sunt unul dintre factorii cheie care afectează costul. În general vorbind, dimensiuni mai mari și mai multe straturi de PCB vor crește costul de producție. Acest lucru se datorează faptului că sunt necesare mai multe materiale și pași de prelucrare, conducând la costuri mai mari. Pentru a reduce costurile, puteți lua în considerare optimizarea designului și reducerea dimensiunii și numărului de straturi ale PCB-ului pentru a îndeplini cerințele produsului, reducând în același timp costurile de producție.

În al doilea rând, complexitatea designului PCB va afecta, de asemenea, costul. Dispunerea complexă și rutarea circuitelor pot necesita mai mulți pași de procesare și cerințe tehnice mai mari, crescând astfel costurile de producție. Prin urmare, proiectarea ar trebui simplificată cât mai mult posibil în timpul etapei de proiectare pentru a reduce complexitatea inutilă pentru a reduce costurile de producție.

Alegerea materialului este, de asemenea, un factor important care afectează costul. Materialele cu TG ridicat sunt în general mai scumpe decât materialele FR-4 obișnuite, dar oferă o mai mare stabilitate termică și fiabilitate. În unele scenarii de aplicare, este necesară utilizarea materialelor cu TG mare, dar în unele situații în care nu este necesară o stabilitate la temperaturi ridicate, pot fi considerate materiale mai economice pentru a reduce costurile.

În plus, cerințele procesului de fabricație a PCB-urilor vor avea, de asemenea, un impact asupra costurilor. Câteva cerințe speciale de proces, cum ar fi impedanța controlată, cerințe speciale de tratare a suprafeței, etc., poate necesita pași suplimentari de prelucrare și cerințe tehnice mai ridicate, crescând astfel costurile de producție. Cerințele de proces prea complexe ar trebui evitate în timpul etapei de proiectare pentru a reduce costurile.

În cele din urmă, volumul producţiei este, de asemenea, unul dintre factorii care afectează costurile. În general vorbind, producția de masă poate reduce costul de producție al unui produs unitar, deoarece costurile materialelor și ale forței de muncă pot fi economisite prin producția la scară largă. Prin urmare, volumul producției trebuie luat în considerare pe deplin în timpul etapei de planificare a proiectului pentru a obține o mai bună eficiență a costurilor.

În general, costul de producție al PCB-ului multistrat de mare TG este afectat de mulți factori, inclusiv dimensiunea și numărul de straturi, Complexitatea proiectării, Selectarea materialelor, cerințele procesului, și volumul de producție. Acești factori ar trebui luați în considerare în mod cuprinzător în timpul etapelor de proiectare și fabricație, și ar trebui luate măsuri eficiente pentru a reduce costurile, asigurând în același timp calitatea și performanța produsului.

Ce materiale sunt folosite în PCB multistrat de mare TG?

High TG multistrat PCB este o placă de circuit imprimat cu performanță și fiabilitate excelente în medii cu temperaturi ridicate, iar selecția sa materială este crucială. De obicei, materialele cheie utilizate în PCB-urile multistrat cu TG ridicat includ materiale de substrat, folie de cupru, acoperiri tampon și acoperiri de suprafață. Următoarele sunt caracteristicile acestor materiale și rolul lor în fabricarea PCB-urilor:

Materialul substrat al PCB-ului multistrat de mare TG utilizează de obicei FR-4 (Ignifug nr. 4) Rășină epoxidică armată cu fibră de sticlă cu o temperatură de tranziție sticloasă mai mare (Valoarea TG). FR-4 are proprietăți excelente de izolare, rezistență mecanică și rezistență la căldură, și poate menține performanța stabilă în medii cu temperaturi ridicate, făcându-l potrivit pentru aplicații care necesită toleranță la temperatură ridicată.

Folia de cupru este materialul stratului conductor al PCB cu mai multe straturi TG și este folosită pentru a forma modele de circuite și căi conductoare. Grosimile comune ale foliei de cupru includ 1 oz, 2oz, și 3 oz, care sunt selectate pe baza cerințelor curente și a nevoilor de disipare a căldurii ale plăcii de circuite. Folia de cupru are o bună conductivitate electrică și procesabilitate, și poate îndeplini cerințele complexe de proiectare ale PCB-urilor multistrat.

Acoperirea tamponului este de obicei compusă dintr-un aliaj de staniu (Sn) și plumb (Pb), și poate fi, de asemenea, lipit fără plumb. Aceste acoperiri acoperă suprafața plăcuței PCB și sunt folosite pentru lipirea componentelor. Acoperirea adecvată a tamponului poate oferi performanțe bune de lipire și poate asigura o conexiune de lipire puternică și fiabilă.

Acoperirea de suprafață este utilizată pentru a proteja plăcuțele și firele PCB, previne oxidarea și coroziunea, și oferă performanțe bune de lipit. Acoperirile de suprafață comune includ HASL (lipire cu aer cald), De acord (galvanizarea aurului), OSP (protectie chimica organica) și Immersion Silver (argint de imersie). Alegerea acoperirii adecvate a suprafeței depinde de scenariul de aplicare a PCB-ului, cerințele de mediu și procesul de sudare.

În concluzie, materialele cheie ale PCB-ului multistrat de mare TG au performanțe și caracteristici excelente și pot îndeplini cerințele de lucru în condiții dure, cum ar fi temperaturile ridicate, presiune înaltă și frecvență înaltă. Selectarea și utilizarea corectă a acestor materiale poate asigura stabilitatea, fiabilitatea și performanța pe termen lung a PCB-urilor, promovând astfel dezvoltarea și inovarea produselor electronice.

Cine sunt principalii producători de PCB-uri multistrat de mare TG?

În domeniul producției de PCB multistrat de mare TG, unii producători importanți au devenit lideri în industrie cu puterea lor tehnică excelentă și experiența bogată. Printre ei, ca o companie lider care se concentrează pe producția de PCB de înaltă calitate, compania noastră are o influență și o reputație semnificative în acest domeniu.

Compania noastră se angajează să ofere clienților soluții PCB cu mai multe straturi de înaltă TG. Caracteristicile produsului său sunt următoarele:

Control excelent al calității: Compania noastră se bazează pe procese stricte de control al calității pentru a se asigura că fiecare PCB cu mai multe straturi de înaltă TG produs îndeplinește cele mai înalte standarde.. De la achiziționarea materiei prime până la livrarea finală, fiecare proces este atent monitorizat și inspectat pentru a asigura consistența și fiabilitatea calității produsului.

Tehnologie avansată de producție: Compania are echipamente avansate de producție și echipe tehnice, care poate răspunde în mod flexibil la diverse cerințe complexe de proiectare și provocări de procesare. Prin introducerea celor mai noi tehnologii și procese de producție, ne asigurăm că eficiența producției și nivelul de calitate al PCB-urilor multistrat de înaltă TG sunt optimizate.

Servicii personalizate: Compania se concentrează pe colaborarea strânsă cu clienții pentru a le înțelege nevoile și pentru a oferi soluții personalizate. Fie că este vorba despre cerințe specifice domeniului de aplicare sau nevoi speciale de proiectare, compania noastra este capabila sa ofere servicii flexibile personalizate pentru a satisface nevoile individuale ale clientilor.

Lanț de aprovizionare stabil: Ca producător reputat de PCB, compania noastră a stabilit un sistem de lanț de aprovizionare stabil și de încredere pentru a asigura aprovizionarea la timp cu materii prime și continuitatea producției de produse. Acest lucru permite clienților să se bazeze cu încredere pe produsele de înaltă calitate oferite de companie și asigură desfășurarea fără probleme a proiectelor lor..

În concluzie, ca unul dintre cei mai importanți producători de PCB-uri multistrat de mare TG, compania noastră a câștigat încrederea și laudele clienților cu calitatea sa excelentă, tehnologie avansată și servicii personalizate. Fie în domeniile comunicaţiilor electronice, control industrial sau echipamente medicale, compania noastră poate oferi clienților soluții fiabile de PCB cu mai multe straturi TG, care să îi ajute să realizeze lansări de produse de succes și să îmbunătățească competitivitatea pe piață.

Care sunt cele cinci calități ale unui serviciu excelent pentru clienți?

Serviciul excelent pentru clienți este o componentă cheie a succesului oricărei afaceri. Nu este vorba doar de a răspunde clienților’ întrebări sau rezolvarea reclamațiilor lor, este mai mult despre construirea de relații pe termen lung și creșterea satisfacției clienților. Iată cinci trăsături cheie și ce puteți face pentru a obține un serviciu excelent pentru clienți:

Atributul numărul unu al unui serviciu excelent pentru clienți este răspunsul prompt la nevoile și întrebările clienților. Aceasta include răspunsul rapid la e-mailuri, apeluri telefonice sau chat-uri online și rezolvarea problemelor clienților în cel mai scurt timp posibil. Pentru a realiza acest lucru, companiile pot îmbunătăți receptivitatea formând angajații și adoptând sisteme și fluxuri de lucru automatizate.

Onestitatea și transparența sunt cheia pentru construirea încrederii clienților. Companiile ar trebui să furnizeze informații corecte și să evite exagerarea sau ascunderea detaliilor importante. Transparența înseamnă, de asemenea, notificarea promptă a clienților când apar probleme și oferirea de soluții oneste. Stabilirea unor canale de comunicare transparente, precum mecanismele de feedback ale clienților și procesele de tratare a reclamațiilor clienților, poate ajuta companiile să obțină integritate și transparență.

Un serviciu excelent pentru clienți necesită abilități profesionale bune și cunoștințe din domeniu. Angajații ar trebui să fie bine pregătiți, familiarizat cu produsele și serviciile companiei, și capabil să ofere exacte, consiliere și sprijin profesional. Formarea continuă și schimbul de cunoștințe îi ajută pe angajați să-și îmbunătățească continuu abilitățile profesionale pentru a răspunde nevoilor în schimbare ale clienților.

Clienții doresc să se poată baza pe companii pentru a oferi servicii stabile și de încredere. Pentru a realiza acest lucru, companiile trebuie să stabilească procese și sisteme eficiente pentru a se asigura că procesarea comenzilor, livrarea produselor și asistența post-vânzare sunt efectuate în timp util și în mod precis. În plus, construirea de lanțuri de aprovizionare și parteneriate bune este, de asemenea, un factor cheie în asigurarea fiabilității și a fiabilității.

Un serviciu excelent pentru clienți se concentrează nu numai pe rezolvarea problemelor, dar și pe experiența clienților și îngrijirea personalizată. Companiile pot îmbunătăți experiența clienților prin planuri de servicii personalizate, recomandări personalizate și comunicare regulată cu clienții. Înțelegerea nevoilor și preferințelor clienților și țintirea asistenței și serviciilor pot spori satisfacția clienților și pot construi loialitate.

În concluzie, serviciul excelent pentru clienți este unul dintre elementele cheie ale succesului afacerii. Necesită răspuns rapid la nevoile clienților, stabilirea unor relaţii transparente şi oneste, oferirea de sprijin pentru competențe profesionale, asigurarea fiabilitatii si dependentei, și oferirea de îngrijire personalizată și experiență pentru clienți. Prin îmbunătățirea continuă a acestor atribute cheie, companiile pot câștiga încrederea și sprijinul clienților lor și pot obține o dezvoltare durabilă pe termen lung.

Întrebări frecvente

Care este semnificația temperaturii de tranziție sticloasă (TG) în PCB-uri multistrat înalt TG?

Temperatura de tranziție sticloasă (TG) este o proprietate critică a materialelor utilizate în PCB-uri, inclusiv PCB-uri multistrat High TG. Se referă la temperatura la care materialul trece de la un rigid, stare sticloasă la o mai flexibilă, stare cauciucoasă. În PCB-uri High TG, un TG mai mare indică o stabilitate termică mai mare, permițând plăcii să reziste la temperaturi ridicate fără deformare semnificativă sau degradare a performanței. Acest lucru este deosebit de important în aplicațiile în care PCB-ul este expus la temperaturi ridicate în timpul funcționării, precum automobilele, aerospațial, și electronice industriale.

Cum influențează managementul termic performanța High TG PCB-uri multistrat?

Managementul termic eficient este esențial pentru menținerea fiabilității și a performanței PCB-urilor multistrat High TG, mai ales în medii cu putere mare și temperatură ridicată. Tehnici adecvate de management termic, cum ar fi utilizarea de vias termice, chiuvete de căldură, iar cuprul se toarnă, ajută la disiparea căldurii generate de componente și previne punctele fierbinți localizate. Prin menținerea temperaturilor optime de funcționare, managementul termic sporește longevitatea componentelor electronice și reduce riscul defecțiunilor induse de căldură, asigurând fiabilitatea generală a PCB-ului.

Care sunt avantajele utilizării materialelor High TG în fabricarea PCB-urilor?

Utilizarea materialelor High TG în fabricarea PCB oferă mai multe avantaje, inclusiv stabilitate termică sporită, rezistență mecanică îmbunătățită, și fiabilitate mai mare în condiții grele de funcționare. Materialele cu TG ridicat au o temperatură de tranziție sticloasă mai mare în comparație cu substraturile standard FR-4, făcându-le mai potrivite pentru aplicațiile în care PCB-ul este supus la temperaturi ridicate. În plus, Materialele cu TG ridicat prezintă un coeficient mai scăzut de dilatare termică (CTE), reducerea riscului de delaminare și defecțiuni ale îmbinărilor de lipire, îmbunătățind astfel durabilitatea generală și durata de viață a PCB-ului.

Cum pot optimiza costul de fabricație a PCB-urilor multistrat High TG fără a compromite calitatea?

Optimizarea costului de fabricație a PCB-urilor multistrat de înaltă TG necesită o luare în considerare atentă a diferiților factori, inclusiv complexitatea designului, Selectarea materialelor, si eficienta productiei. Lucrul îndeaproape cu producători de PCB cu experiență care oferă servicii de inginerie de valoare poate ajuta la identificarea oportunităților de economisire a costurilor fără a compromite calitatea. Acest lucru poate implica optimizarea stivuirii straturilor, minimizarea risipei de materiale, și eficientizarea procesului de fabricație pentru a reduce timpii de producție și costurile generale. În plus, valorificarea economiilor de scară prin comenzi în vrac și parteneriate pe termen lung poate reduce și mai mult costurile de producție, asigurând în același timp calitate și fiabilitate consecvente.

Ce metode de testare sunt utilizate pentru a asigura fiabilitatea PCB-urilor multistrat High TG în medii cu temperaturi ridicate?

Asigurarea fiabilității PCB-urilor multistrat High TG în medii cu temperatură înaltă necesită proceduri de testare riguroase pentru a valida performanța și durabilitatea. Metodele obișnuite de testare includ ciclul termic, îmbătrânire accelerată, și testarea șocului termic, care simulează condițiile de funcționare din lumea reală pentru a evalua răspunsul PCB-ului la fluctuațiile de temperatură și solicitările termice. În plus, teste de fiabilitate, cum ar fi testarea lipirii, profilare termică, și analiza microsecțiunii sunt efectuate pentru a evalua integritatea îmbinărilor de lipit, interfeţe materiale, și structuri interne sub stres termic. Prin supunerea PCB-urilor multistrat High TG la protocoale cuprinzătoare de testare, producătorii pot verifica conformitatea cu standardele din industrie și cu cerințele clienților, asigurând o funcționare fiabilă în aplicații solicitante.

TEHNOLOGIA ALCANTA(SHENZHEN)CO., LTD

TEHNOLOGIA ALCANTA(SHENZHEN)CO., LTD