Was ist Wire Bonding BGA-Substrat??

Drahtbonden BGA-Substrate Hersteller, Wir produzieren hauptsächlich ein ultra-kleines Bump-Tonhöhe-Substrat, Ultra-kleiner Spur und Abstand Verpackung. BGA/IC-Drahtbonden. die Hochfrequenz- und Hochfrequenzmaterialien Wire Bonding BGA-Substrate.

Drahtbonden BGA (Kugelgitter-Array) Substrat ist eine spezielle Art von Leiterplatte (Leiterplatte) das die Metalldraht-Bonding-Technologie nutzt, um komplexe Verbindungen zwischen elektronischen Komponenten herzustellen. Dieses Substrat, zeichnet sich durch seine einzigartige Ball-Array-Konfiguration und den Einsatz der Metalldraht-Bonding-Technologie aus, wird häufig in einer Vielzahl leistungsstarker elektronischer Geräte eingesetzt. Drahtbond-BGA-Substrate nutzen fortschrittliche Design- und Fertigungstechnologien, um eine höhere elektrische Leistung zu erzielen, mechanische Zuverlässigkeit und Wärmemanagementfähigkeiten.

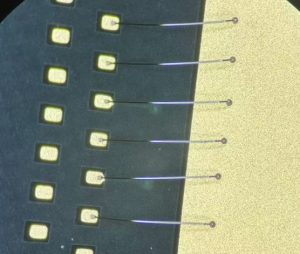

Beim Drahtbonden von BGA-Substraten, Elektronische Geräte werden zur Verbindung und Signalübertragung über winzige Metalldrähte mit der Oberfläche des Substrats verbunden. Im Vergleich zur herkömmlichen Löttechnologie, Die Metalldraht-Bonding-Technologie weist eine höhere Dichte und einen geringeren Widerstand auf, allowing the substrate to accommodate more devices and provide faster signal transmission speeds. This bonding technology makes Wire Bonding BGA substrates the preferred choice for many high-performance electronic systems, einschließlich Mikroprozessoren, Speichermodule, and wireless communications equipment.

The design process for Wire Bonding BGA substrates involves considering factors such as signal integrity, Stromverteilung, thermal conductivity and manufacturing feasibility. Design engineers utilize advanced computer-aided design (CAD) software and simulation tools to optimize designs to ensure they meet stringent performance requirements and industry standards. Der Herstellungsprozess umfasst die Materialauswahl, substrate preparation, Laminierung, circuit pattern formation, copper plating, surface treatment and other links. Um die Qualität und Zuverlässigkeit des Endprodukts sicherzustellen, sind präzise Geräte und Prozesse erforderlich.

Im Allgemeinen, Wire Bonding BGA-Substrat ist eine Hochleistungs-Leiterplatte, die eine wichtige Rolle in der modernen Elektronikfertigung spielt. Es nutzt fortschrittliche Design- und Fertigungstechnologie, um eine zuverlässige Verbindung für verschiedene leistungsstarke elektronische Geräte und Signalübertragungslösungen bereitzustellen.

Drahtbonden von BGA-Substraten

Wie wird das Design des Wire Bonding BGA-Substrats durchgeführt??

Das Design des Wire-Bonding-BGA-Substrats ist eine entscheidende Phase, Dies wirkt sich direkt auf die Leistung und Zuverlässigkeit des Endprodukts aus. Die wichtigsten Schritte und Überlegungen in diesem Entwurfsprozess werden im Folgenden beschrieben.

Bestimmen Sie Designspezifikationen und Leistungsanforderungen: Vor dem Entwerfen des Wire Bonding BGA-Substrats, Zunächst müssen die Produktspezifikationen und Leistungsanforderungen geklärt werden. This includes aspects such as electrical characteristics (such as signal integrity, Stromverteilung), thermal management needs, and size and layout requirements. The design team must have a thorough understanding of the project’s technical requirements and functional goals to ensure that the final design meets expected performance standards.

Choose the right substrate material: The choice of substrate material is critical to the success of your design. Zu den gängigen Substratmaterialien gehört FR-4, Polyimid, and ceramics, each of which has different electrical properties, Wärmeleitfähigkeit, und mechanische Eigenschaften. Based on the specific needs of the project, the design team selects the most appropriate substrate material.

PCB layout design: PCB layout design is one of the key links in the entire design process. In diesem Stadium, Designingenieure zeichnen das Schaltungslayout in einer CAD-Software und optimieren es basierend auf Leistungsanforderungen und Größenbeschränkungen. Beim Layoutdesign muss die Signalintegrität berücksichtigt werden, Stromverteilung, Wärmeableitungskanäle, und Komponentenplatzierung, um optimale Leistung und Zuverlässigkeit zu gewährleisten.

Führen Sie eine Signalintegritätsanalyse durch: Die Signalintegritätsanalyse ist einer der entscheidenden Schritte im Designprozess, um sicherzustellen, dass das Design in Bezug auf Hochgeschwindigkeitssignalübertragung und elektromagnetische Störungen eine gute Leistung erbringt. Durch den Einsatz von Simulationswerkzeugen und Simulationstechniken, Designteams können die Übertragungseigenschaften eines Signals bewerten und das Design so anpassen, dass es den erwarteten Signalintegritätsstandards entspricht.

Führen Sie thermische Analysen und thermisches Design durch: In leistungsstarken elektronischen Systemen, Das Wärmemanagement ist von entscheidender Bedeutung. daher, beim Entwurf eines Wire-Bonding-BGA-Substrats, Es muss eine thermische Analyse durchgeführt und eine effektive Wärmeableitungslösung entworfen werden. Dies kann das Hinzufügen thermischer Schichten erfordern, Entwerfen von Wärmekanälen, und Auswahl geeigneter thermischer Materialien, um sicherzustellen, dass das System über lange Betriebszeiten eine stabile Temperatur beibehält.

Bewerten Sie die Machbarkeit und Kosteneffizienz der Herstellung: Endlich, nachdem der Entwurf fertiggestellt ist, Das Designteam bewertet die Machbarkeit und Kosteneffizienz der Herstellung. Sie berücksichtigen verschiedene Einschränkungen und Einschränkungen im Herstellungsprozess, sowie die möglichen Kostenunterschiede, die sich aus der Verwendung unterschiedlicher Gestaltungsmöglichkeiten ergeben können. Indem wir diese Faktoren berücksichtigen, Designteams können Designs so weit wie möglich optimieren und das beste Gleichgewicht zwischen Leistung und Kosten erzielen.

Zusammenfassend, Der Designprozess von Wire Bonding BGA-Substraten umfasst mehrere wichtige Schritte und Überlegungen, erfordert die umfassende Technologie und das Fachwissen des Designteams. Durch sorgfältiges Design und Optimierung, Das Substrat kann eine hohe Leistung und Zuverlässigkeit erreichen, und erfüllen die Anforderungen verschiedener Anwendungsbereiche.

Was ist der Herstellungsprozess des Wire Bonding BGA-Substrats??

Natürlich, Im Folgenden finden Sie eine detaillierte Einführung in den Herstellungsprozess des Wire Bonding BGA-Substrats:

Der Herstellungsprozess des Wire Bonding BGA-Substrats ist ein komplexer und präziser Prozess, der mehrere Schlüsselschritte und spezielle Technologien umfasst. Während dieses Prozesses, manufacturers must ensure that each stage is carefully planned and strictly controlled to ensure the quality and performance of the final product.

Erste, Der Herstellungsprozess beginnt mit der Auswahl der Materialien. Wire Bonding BGA substrates typically use high-quality substrate materials such as FR-4, Polyimid, or ceramic to meet the needs of specific applications. Key factors in material selection include electrical performance, Wärmeleitfähigkeit, mechanische Stabilität, and manufacturing cost.

Next comes substrate preparation and lamination. Manufacturers cut the substrate material to the appropriate size and, if necessary, surface treat it to improve adhesion. Dann, the lamination and lamination of multi-layer substrates ensures the hierarchical structure and spacing required for the circuit design.

After the lamination of the substrates is completed, manufacturers use processes such as photolithography, etching and electroplating to form circuit patterns. These processes allow for precise definition of wires, Pads, and other critical elements on the substrate surface, enabling precision circuit connections.

Then comes the critical Wire Bonding process. Wire Bonding is the process of precisely connecting a semiconductor device to the surface of a substrate, usually using thin metal wires. This step requires precision equipment and expertise to ensure proper alignment of the wires and a secure connection.

After completing Wire Bonding, the manufacturer performs necessary testing and debugging to verify the functionality and performance of the substrate. These tests include electrical testing, Zuverlässigkeitstests, und thermische Charakterisierungstests, um sicherzustellen, dass das Substrat den Designspezifikationen und Industriestandards entspricht.

Endlich, Das zertifizierte Wire Bonding BGA-Substrat wird einer Oberflächenbehandlung und Endverpackung unterzogen, um es vor Umwelteinflüssen und mechanischen Beschädigungen zu schützen. Diese Verpackungen umfassen häufig Vakuumversiegelung und antistatische Maßnahmen, um sicherzustellen, dass das Substrat während des Transports und der Verwendung intakt bleibt.

Im Allgemeinen, Der Herstellungsprozess von Wire Bonding BGA-Substraten ist ein hochtechnischer und präziser Prozess, der von den Herstellern umfassende Erfahrung und Fachwissen erfordert. Durch sorgfältige Planung und strenge Kontrolle jedes Schritts, Hersteller können die Lieferung qualitativ hochwertiger Produkte sicherstellen, Zuverlässige und leistungsstarke Drahtbond-BGA-Substrate, die den Anforderungen verschiedener High-End-Elektronikanwendungen gerecht werden.

Wie viel kostet die Herstellung eines Wire-Bonding-BGA-Substrats??

Die Herstellungskosten des Wire-Bonding-BGA-Substrats sind ein wichtiger Gesichtspunkt, Dies wirkt sich direkt auf die Machbarkeit und den wirtschaftlichen Nutzen des Projekts aus. Jedoch, Die Herstellungskosten werden von vielen Faktoren beeinflusst, was es schwierig macht, eine genaue Zahl anzugeben. Lassen Sie uns auf einige Schlüsselfaktoren eingehen, die sich auf die Herstellungskosten von Wire Bonding BGA-Substraten auswirken:

Substratmaterial: Für das Drahtbonden von BGA-Substraten können verschiedene Materialien verwendet werden, wie FR-4, Polyimidfolie (Polyimid) and ceramics. Die Kosten verschiedener Materialien variieren stark, und einige spezielle Materialien erfordern möglicherweise höhere Verarbeitungskosten.

Designkomplexität: Die Designkomplexität des Wire Bonding BGA-Substrats wirkt sich direkt auf die Herstellungskosten aus. Wenn das Design Funktionen wie spezielle Schichtstapel erfordert, komplexe Schaltungsanordnungen, oder feine Blenden, Die Herstellungskosten steigen tendenziell entsprechend.

Manufacturing technology: The technology and equipment required to manufacture Wire Bonding BGA substrates also affects cost. Zum Beispiel, using advanced laser drilling technology or micro-hole technology may increase manufacturing costs, but sometimes it can also improve production efficiency and product quality.

Manufacturing Quantity: Manufacturing quantity is another important factor that affects cost. Allgemein gesprochen, mass production can reduce the manufacturing cost of a unit product because it can achieve full utilization of production equipment and batch discounts on purchasing raw materials.

Technical requirements: Wire Bonding BGA substrates for specific industries or application fields may need to meet higher technical standards and quality requirements, which may increase manufacturing costs, but can also improve the competitiveness and market position of the product.

daher, to accurately evaluate the manufacturing cost of Wire Bonding BGA substrates, it is necessary to comprehensively consider the above factors and conduct in-depth communication and negotiation with the manufacturer. Transparent communication and collaboration between partners will help find the best manufacturing solutions, achieving a balance between cost and quality.

Aus welchem Material besteht das Wire Bonding BGA-Substrat??

The manufacture of Wire Bonding BGA substrates involves selecting the appropriate materials to ensure they meet the performance and reliability requirements of your specific application. The following are some commonly used Wire Bonding BGA substrate materials:

Epoxy resin substrate (FR-4): Epoxy resin substrate is one of the most common PCB materials and has good mechanical strength and electrical properties. They are suitable for applications with lower general performance requirements, such as consumer electronics and industrial control systems.

Polyimide film (PI): Polyimide film substrates have excellent high temperature stability and chemical stability, so they perform well in high temperature environments. This material is commonly used in demanding applications such as aerospace, automotive electronics and medical devices.

Keramiksubstrat: Ceramic substrate has excellent thermal conductivity and mechanical strength, making it suitable for high-frequency, high-power and high-temperature applications. They are commonly used in areas such as radar systems, microwave communications, and power amplifiers.

PTFE (Polytetrafluorethylen) Substrat: PTFE-Substrat zeichnet sich durch eine niedrige Dielektrizitätskonstante und einen geringen Verlustfaktor aus, welches für Hochfrequenz- und Mikrowellenanwendungen geeignet ist. Sie werden häufig in der Hochfrequenzkommunikation verwendet, Satellitenkommunikation und Antennensysteme.

Metallsubstrat: Das Metallsubstrat verfügt über eine hervorragende Wärmeleitfähigkeit und mechanische Festigkeit und eignet sich für Anwendungen, die eine hohe Wärmeableitungsleistung erfordern. Aluminium- und Kupfersubstrate sind gängige Metallsubstratoptionen, die häufig in LED-Beleuchtungs- und Leistungselektronikanwendungen verwendet werden.

Die Auswahl des geeigneten Materials hängt von vielen Faktoren ab, einschließlich Betriebsumgebungstemperatur, Frequenzanforderungen, mechanische Festigkeit, Kosten und Machbarkeit der Herstellung. Ingenieure müssen diese Faktoren während des Designprozesses berücksichtigen, um sicherzustellen, dass die ausgewählten Materialien den Leistungs- und Zuverlässigkeitsanforderungen der spezifischen Anwendung entsprechen.

Durch die Auswahl geeigneter Materialien, kombiniert mit fortschrittlichen Herstellungsprozessen und Qualitätskontrollmaßnahmen, Hersteller können die Produktion von Hochleistungsprodukten sicherstellen, zuverlässige Wire-Bonding-BGA-Substrate, um den Anforderungen verschiedener Industriesektoren gerecht zu werden.

Wer stellt Wire-Bonding-BGA-Substrate her??

Im Bereich Wire Bonding BGA-Substratherstellung, Die Auswahl des Lieferanten ist von entscheidender Bedeutung. Für viele Unternehmen, Die Sicherstellung, dass sie mit zuverlässigen Lieferanten zusammenarbeiten können, ist einer der Schlüssel zur Gewährleistung der Produktqualität und Produktionseffizienz. Also, Wer stellt das Wire Bonding BGA-Substrat her?? Hier, Wir sind stolz, Ihnen mitteilen zu können, dass der Lieferant unser eigenes Unternehmen ist.

Als einer der führenden Hersteller von Wire-Bonding-BGA-Substraten, Wir sind bestrebt, Produkte von höchster Qualität und besten Service anzubieten. Wir verfügen über fortschrittliche Produktionsausrüstung und -technologie, sowie ein erfahrenes Ingenieurteam, um verschiedene Kundenbedürfnisse zu erfüllen und sicherzustellen, dass die Qualität und Leistung unserer Produkte das beste Niveau erreichen.

Unsere Fertigungskapazitäten decken den gesamten Prozess von der Rohstoffbeschaffung bis zur endgültigen Lieferung ab. Wir setzen fortschrittliche Produktionstechnologie und ein strenges Qualitätsmanagementsystem ein, um sicherzustellen, dass jedes Wire Bonding BGA-Substrat den Kundenanforderungen und Industriestandards entspricht.

Wir verstehen, dass die Bedürfnisse jedes Kunden einzigartig sind, Daher bieten wir maßgeschneiderte Lösungen, um den Anforderungen verschiedener Branchen und Anwendungen gerecht zu werden. Whether it’s a custom design for specific design requirements or a customized production process for mass production, we have the flexibility to ensure our customers’ needs are met.

We have established close cooperative relationships with our customers and always put their needs first. Through active communication and effective collaboration, we work with our customers to solve problems and achieve a win-win situation.

As a leader in the field of Wire Bonding BGA substrate manufacturing, we have won the trust and recognition of our customers with our professional knowledge, rich experience and quality services. If you are looking for a reliable Wire Bonding BGA substrate manufacturer, we are willing to be your partner and create a better future together.

By working with us, Sie erhalten hochwertige Produkte, flexible individuelle Lösungen, und exzellenter Kundenservice, um Ihre Projekte noch erfolgreicher zu machen!

Was sind die fünf Merkmale eines großartigen Kundenservice??

Exzellenter Kundenservice ist einer der Schlüssel zum Erfolg in jeder Branche, vor allem in der Fertigung, wo es sich direkt auf die Kundenzufriedenheit und -loyalität auswirkt. Im Folgenden untersuchen wir die fünf wichtigsten Merkmale eines großartigen Kundenservice:

Das erste Element eines exzellenten Kundenservice besteht darin, umgehend auf Kundenbedürfnisse und -fragen zu reagieren und eine offene und transparente Kommunikation mit den Kunden aufrechtzuerhalten. Egal welche Fragen oder Bedürfnisse Kunden stellen, Feedback sollte so schnell wie möglich erfolgen und klare und genaue Lösungen gewährleisten. Durch rechtzeitige Kommunikation, Kunden fühlen sich wertgeschätzt und respektiert, was die Stabilität der Kooperationsbeziehung erhöht.

Excellent customer service requires deep technical expertise, the ability to understand customer needs and provide targeted solutions. Customers usually pay attention to the technical details of products or services, so a customer service team with professional knowledge can provide customers with accurate and reliable suggestions and guidance, enhancing customers’ trust in the company.

Great customer service requires flexibility and adaptability, with the ability to adjust and improve based on customer needs and feedback. Customer needs may change at any time, and an excellent customer service team should be able to respond quickly and flexibly adjust service methods and solutions to meet customers’ changing needs.

Another important feature of good customer service is quality assurance, Dabei wird sichergestellt, dass die Qualität eines Produkts oder einer Dienstleistung den Erwartungen und Standards der Kunden entspricht. Dazu gehört eine strenge Kontrolle des gesamten Prozesses vom Produktdesign an, von der Fertigung bis zur Auslieferung, um sicherzustellen, dass die Produktqualität stabil und zuverlässig ist. Für Kunden, Hochwertige Produkte und Dienstleistungen sind einer der wichtigen Aspekte bei der Entscheidung für eine Zusammenarbeit.

Exzellenter Kundenservice beschränkt sich nicht nur auf den Verkaufsprozess, sondern beinhaltet auch den After-Sales-Support. Unternehmen sollten ein umfassendes Kundendienstsystem einrichten, um den Kunden kontinuierliche Unterstützung und Unterstützung zu bieten, einschließlich Produktinstallation und Debugging, Nutzungsschulung, Fehlerbehebung, usw. Durch aktive After-Sales-Unterstützung, Unternehmen können die Kundenzufriedenheit und -bindung steigern und den Aufbau langfristiger Kooperationsbeziehungen fördern.

Zusammenfassend, Exzellenter Kundenservice ist einer der Schlüsselfaktoren für den Geschäftserfolg, und es erfordert Eigenschaften wie zeitnahe Reaktion und Kommunikation, technisches Fachwissen, Flexibilität und Anpassungsfähigkeit, Qualitätssicherung, und umfassende After-Sales-Unterstützung. Durch kontinuierliche Verbesserung des Kundenserviceniveaus, Unternehmen können das Vertrauen und die Unterstützung der Kunden gewinnen und eine nachhaltige Entwicklung und ein nachhaltiges Wachstum erzielen.

Häufig gestellte Fragen

Wie viel kostet die Herstellung eines Wire-Bonding-BGA-Substrats??

Die Herstellungskosten von Wire-Bonding-BGA-Substraten variieren aufgrund verschiedener Faktoren, inklusive Substratmaterial, Designkomplexität, Produktionsvolumen, und technische Spezifikationen. Typischerweise, Hochleistungssubstrate sind teurer, sondern durch Skaleneffekte und effiziente Herstellungsprozesse, Kosten können effektiv kontrolliert werden.

Was sind die häufigsten Probleme im Herstellungsprozess von Wire Bonding BGA-Substraten??

Bei der Herstellung von Wire-Bonding-BGA-Substraten, Zu den häufigsten Problemen gehören Konstruktionsfehler, falsche Materialauswahl, Abweichungen im Herstellungsprozess, und Geräteausfälle. Durch strenge Qualitätskontrolle und kontinuierliche Verbesserung, Diese Probleme können gelöst und die Qualität und Zuverlässigkeit des Endprodukts sichergestellt werden.

Für welche Anwendungen eignen sich Wire Bonding BGA-Substrate??

Drahtbond-BGA-Substrate werden häufig in elektronischen Hochleistungssystemen eingesetzt, einschließlich Mikroprozessoren, Speichermodule, und drahtlose Kommunikationsgeräte. Seine hervorragende elektrische Leistung, Mechanische Zuverlässigkeit und Wärmemanagementfähigkeiten machen es zur ersten Wahl für viele kritische Anwendungen.

So wählen Sie einen geeigneten Hersteller für Wire Bonding BGA-Substrate aus?

Die Wahl des richtigen Herstellers ist entscheidend, unter Berücksichtigung von Faktoren wie technischem Fachwissen, Fertigungskapazitäten, Qualitätssicherung, Lieferzeit, und Kundenservice. Die Zusammenarbeit mit einem Hersteller mit umfangreicher Erfahrung und einem guten Ruf gewährleistet einen reibungslosen Projektablauf und eine erfolgreiche Lieferung.

ALCANTA-TECHNOLOGIE(SHENZHEN)CO.,LTD

ALCANTA-TECHNOLOGIE(SHENZHEN)CO.,LTD