What is Wire Bonding BGA substrate?

Проволочная связь BGA субстраты Производитель, в основном мы производим подложку со сверхмалым шагом неровностей, сверхмалый след и интервал упаковка. BGA/IC wire bonding. the High frequency and high frequency materials Wire Bonding BGA substrates.

Wire Bonding BGA (Массив шариковой сетки) substrate is a special type of printed circuit board (печатная плата) который использует технологию соединения металлических проводов для выполнения сложных соединений между электронными компонентами. Этот субстрат, характеризуется уникальной конфигурацией шарикового массива и использованием технологии соединения металлической проволоки, широко используется в различных высокопроизводительных электронных устройствах. В подложках BGA Wire Bonding используются передовые технологии проектирования и производства для достижения более высоких электрических характеристик., механическая надежность и возможности управления температурным режимом.

В подложках BGA для проволочного соединения, электронные устройства прикрепляются к поверхности подложки посредством крошечных металлических проводов для соединения и передачи сигналов.. По сравнению с традиционной технологией пайки, Технология соединения металлической проволоки имеет более высокую плотность и более низкое сопротивление, позволяя подложке разместить больше устройств и обеспечить более высокую скорость передачи сигнала. Эта технология соединения делает подложки Wire Bonding BGA предпочтительным выбором для многих высокопроизводительных электронных систем., включая микропроцессоры, модули памяти, и оборудование беспроводной связи.

Процесс проектирования подложек BGA с проводным соединением включает в себя учет таких факторов, как целостность сигнала., Распределение энергии, теплопроводность и возможность изготовления. Инженеры-конструкторы используют передовые компьютерные системы проектирования. (САПР) программное обеспечение и инструменты моделирования для оптимизации проектов и обеспечения их соответствия строгим требованиям к производительности и отраслевым стандартам.. Производственный процесс включает в себя подбор материала., подготовка субстрата, ламинирование, формирование рисунка схемы, меднение, обработка поверхности и другие ссылки. Для обеспечения качества и надежности конечного продукта требуется прецизионное оборудование и процессы..

В общем, Подложка Wire Bonding BGA представляет собой высокопроизводительную печатную плату, которая играет важную роль в современном электронном производстве.. Он использует передовые технологии проектирования и производства для обеспечения надежного соединения различных высокопроизводительных электронных устройств и решений для передачи сигналов..

Проводные соединения BGA -субстраты

How is the design of Wire Bonding BGA substrate carried out?

Проектирование подложки Wire Bonding BGA является критически важным этапом., что напрямую влияет на производительность и надежность конечного продукта. Ключевые шаги и соображения в этом процессе проектирования описаны ниже..

Определить проектные характеристики и требования к производительности.: Перед проектированием подложки Wire Bonding BGA, сначала необходимо уточнить характеристики продукта и требования к производительности. Сюда входят такие аспекты, как электрические характеристики. (например, целостность сигнала, Распределение энергии), потребности в терморегулировании, требования к размеру и планировке. Команда дизайнеров должна иметь глубокое понимание технических требований и функциональных целей проекта, чтобы гарантировать, что окончательный проект соответствует ожидаемым стандартам производительности..

Выберите правильный материал подложки: Выбор материала подложки имеет решающее значение для успеха вашего дизайна.. Общие материалы подложки включают FR-4., полиимид, и керамика, каждый из которых имеет разные электрические свойства, теплопроводность, и механические свойства. В зависимости от конкретных потребностей проекта, команда дизайнеров выбирает наиболее подходящий материал подложки.

Проектирование печатной платы: Проектирование разводки печатной платы является одним из ключевых звеньев всего процесса проектирования.. На этом этапе, инженеры-конструкторы разработают схему схемы в программном обеспечении САПР и оптимизируют ее с учетом требований к производительности и ограничений по размеру.. При проектировании компоновки необходимо учитывать целостность сигнала., Распределение энергии, каналы отвода тепла, и размещение компонентов для обеспечения оптимальной производительности и надежности.

Провести анализ целостности сигнала: Анализ целостности сигнала является одним из важнейших этапов процесса проектирования, позволяющим гарантировать, что проект работает хорошо в отношении высокоскоростной передачи сигнала и электромагнитных помех.. Используя инструменты моделирования и методы моделирования., команды разработчиков могут оценить характеристики передачи сигнала и адаптировать конструкцию в соответствии с ожидаемыми стандартами целостности сигнала..

Провести термический анализ и тепловое проектирование: В высокопроизводительных электронных системах, управление температурой имеет решающее значение. Поэтому, при проектировании подложки Wire Bonding BGA, необходимо выполнить термический анализ и разработать эффективное решение по отводу тепла.. Это может включать добавление тепловых слоев., проектирование тепловых каналов, и выбор подходящих тепловых материалов, чтобы гарантировать, что система поддерживает стабильную температуру в течение длительных периодов работы..

Оценить возможность производства и экономическую эффективность: Окончательно, после завершения проектирования, команда дизайнеров оценит возможность производства и экономическую эффективность. Они будут учитывать различные ограничения и ограничения в производственном процессе., а также возможные различия в стоимости, которые могут возникнуть в результате использования разных вариантов конструкции.. Принимая во внимание эти факторы, команды дизайнеров могут оптимизировать проекты в максимально возможной степени и достичь наилучшего баланса производительности и стоимости..

В итоге, Процесс проектирования подложки Wire Bonding BGA включает в себя несколько ключевых шагов и соображений., требующие комплексных технологий и опыта команды дизайнеров. Благодаря тщательному проектированию и оптимизации, подложка может достичь высокой производительности и надежности, и удовлетворить потребности различных областей применения.

What is the manufacturing process of Wire Bonding BGA substrate?

Конечно, Ниже приводится подробное введение в процесс производства подложки BGA Wire Bonding.:

Процесс производства подложки Wire Bonding BGA — это сложный и точный процесс, включающий множество ключевых этапов и использование специализированных технологий.. Во время этого процесса, производители должны обеспечить тщательное планирование и строгий контроль каждого этапа для обеспечения качества и производительности конечного продукта..

Первый, процесс изготовления начинается с выбора материалов. В подложках BGA для проводного соединения обычно используются высококачественные материалы подложки, такие как FR-4., полиимид, или керамика для удовлетворения потребностей конкретных применений. Ключевые факторы при выборе материала включают электрические характеристики., теплопроводность, механическая стабильность, и стоимость изготовления.

Далее идет подготовка подложки и ламинирование.. Производители разрезают материал подложки до нужного размера и, если необходимо, обработайте поверхность для улучшения адгезии. Затем, ламинирование и ламинирование многослойных подложек обеспечивает иерархическую структуру и интервалы, необходимые для схемотехники..

После завершения ламинирования подложек, производители используют такие процессы, как фотолитография, травление и гальваника для формирования схемных узоров. Эти процессы позволяют точно определить провода., подушечки, и другие важные элементы на поверхности подложки, обеспечение прецизионных соединений цепей.

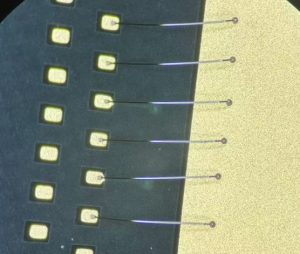

Затем наступает критический процесс сварки проводов.. Wire Bonding — это процесс точного соединения полупроводникового устройства с поверхностью подложки., обычно используют тонкие металлические проволоки. Этот шаг требует точного оборудования и опыта, чтобы обеспечить правильное выравнивание проводов и надежное соединение..

После завершения процесса соединения проводов, производитель проводит необходимое тестирование и отладку для проверки функциональности и производительности подложки. Эти испытания включают в себя электрические испытания., тестирование надежности, и тестирование термических характеристик, чтобы убедиться, что подложка соответствует проектным спецификациям и отраслевым стандартам..

Окончательно, сертифицированная подложка Wire Bonding BGA проходит обработку поверхности и окончательную упаковку для защиты от воздействия окружающей среды и механических повреждений.. Эти упаковки часто включают вакуумную запечатку и антистатические меры, гарантирующие, что подложка останется неповрежденной во время транспортировки и использования..

В общем, Процесс производства подложки Wire Bonding BGA — это высокотехнологичный и точный процесс, который требует от производителей большого опыта и знаний.. Благодаря тщательному планированию и строгому контролю каждого шага, производители могут гарантировать поставку высококачественного, надежные и высокопроизводительные подложки Wire Bonding BGA для удовлетворения потребностей различных высокотехнологичных электронных приложений.

How much does it cost to manufacture a Wire Bonding BGA substrate?

Важным фактором является стоимость производства подложки Wire Bonding BGA., что напрямую влияет на технико-экономическую выгоду проекта. Однако, на производственные затраты влияет множество факторов, затрудняюсь дать точную цифру. Давайте углубимся в несколько ключевых факторов, влияющих на стоимость производства подложек Wire Bonding BGA.:

Материал подложки: Для подложки Wire Bonding BGA можно использовать различные материалы., например ФР-4, полиимидная пленка (Полиимид) и керамика. Стоимость различных материалов сильно варьируется, а некоторые специальные материалы могут потребовать более высоких затрат на обработку..

Сложность конструкции: Сложность конструкции подложки Wire Bonding BGA напрямую влияет на стоимость производства.. Если проект требует таких функций, как специальные стеки слоев., сложные схемы схемы, или тонкие отверстия, производственные затраты имеют тенденцию увеличиваться соответственно.

Производственная технология: The technology and equipment required to manufacture Wire Bonding BGA substrates also affects cost. Например, using advanced laser drilling technology or micro-hole technology may increase manufacturing costs, but sometimes it can also improve production efficiency and product quality.

Manufacturing Quantity: Manufacturing quantity is another important factor that affects cost. Вообще говоря, mass production can reduce the manufacturing cost of a unit product because it can achieve full utilization of production equipment and batch discounts on purchasing raw materials.

Technical requirements: Wire Bonding BGA substrates for specific industries or application fields may need to meet higher technical standards and quality requirements, which may increase manufacturing costs, но также может улучшить конкурентоспособность и рыночную позицию продукта.

Поэтому, точно оценить стоимость производства подложек Wire Bonding BGA, необходимо комплексно учитывать вышеуказанные факторы и проводить углубленное общение и переговоры с производителем. Прозрачная коммуникация и сотрудничество между партнерами помогут найти лучшие производственные решения., достижение баланса между стоимостью и качеством.

What material is the Wire Bonding BGA substrate made of?

Производство подложек BGA с проволочным соединением включает в себя выбор подходящих материалов, чтобы гарантировать, что они соответствуют требованиям к производительности и надежности вашего конкретного применения.. Ниже приведены некоторые часто используемые материалы подложки Wire Bonding BGA.:

Подложка из эпоксидной смолы (ФР-4): Подложка из эпоксидной смолы является одним из наиболее распространенных материалов для печатных плат и обладает хорошей механической прочностью и электрическими свойствами.. Они подходят для применений с более низкими общими требованиями к производительности., например, бытовая электроника и промышленные системы управления.

Полиимидная пленка (ПИ): Подложки из полиимидной пленки обладают превосходной термостойкостью и химической стабильностью., поэтому они хорошо работают в условиях высоких температур. Этот материал обычно используется в требовательных приложениях, таких как аэрокосмическая промышленность., автомобильная электроника и медицинское оборудование.

Керамическая подложка: Керамическая подложка обладает превосходной теплопроводностью и механической прочностью., что делает его пригодным для высокочастотных, приложения с высокой мощностью и высокими температурами. Они обычно используются в таких областях, как радиолокационные системы., микроволновая связь, и усилители мощности.

ПТФЭ (политетрафторэтилен) субстрат: Подложка из ПТФЭ имеет характеристики низкой диэлектрической проницаемости и малого тангенса потерь., который подходит для высокочастотных и микроволновых применений. Они обычно используются в радиочастотной связи., спутниковая связь и антенные системы.

Металлическая подложка: Металлическая подложка обладает превосходной теплопроводностью и механической прочностью и подходит для применений, требующих высокой эффективности рассеивания тепла.. Алюминиевые и медные подложки — распространенные варианты металлических подложек, обычно используемые в светодиодном освещении и силовой электронике..

Выбор подходящего материала зависит от многих факторов., включая рабочую температуру окружающей среды, требования к частоте, механическая сила, стоимость и возможность изготовления. Инженерам необходимо учитывать эти факторы в процессе проектирования, чтобы гарантировать, что выбранные материалы соответствуют требованиям производительности и надежности конкретного применения..

Подбирая подходящие материалы, в сочетании с передовыми производственными процессами и мерами контроля качества, производители могут обеспечить производство высокопроизводительных, надежные подложки Wire Bonding BGA для удовлетворения потребностей различных отраслей промышленности.

Who makes Wire Bonding BGA substrates?

В области производства подложек Wire Bonding BGA, выбор поставщика имеет решающее значение. Для многих компаний, обеспечение возможности сотрудничества с надежными поставщиками является одним из ключей к обеспечению качества продукции и эффективности производства.. Так, кто делает подложку Wire Bonding BGA? Здесь, мы с гордостью сообщаем, что поставщиком является наша собственная компания.

Являясь одним из лидеров в производстве подложек Wire Bonding BGA, мы стремимся предоставлять продукцию высочайшего качества и лучший сервис. У нас есть современное производственное оборудование и технологии, а также опытная команда инженеров, Чтобы удовлетворить различные потребности клиентов и гарантировать, что качество и производительность нашей продукции достигают наилучшего уровня..

Наши производственные возможности охватывают весь процесс от закупки сырья до окончательной поставки.. Мы применяем передовые технологии производства и строгую систему управления качеством, чтобы гарантировать, что каждая подложка Wire Bonding BGA соответствует требованиям клиентов и отраслевым стандартам..

Мы понимаем, что потребности каждого клиента уникальны, поэтому мы предоставляем индивидуальные решения, отвечающие требованиям различных отраслей и приложений.. Будь то индивидуальный дизайн с учетом конкретных требований или индивидуальный производственный процесс для массового производства., у нас есть гибкость, чтобы гарантировать нашим клиентам’ потребности удовлетворены.

Мы установили тесные отношения сотрудничества с нашими клиентами и всегда ставим их потребности на первое место.. Благодаря активному общению и эффективному сотрудничеству, мы работаем с нашими клиентами для решения проблем и достижения беспроигрышной ситуации.

Являясь лидером в области производства подложек Wire Bonding BGA, своими профессиональными знаниями мы завоевали доверие и признание наших клиентов, богатый опыт и качественные услуги. Если вы ищете надежного производителя подложек Wire Bonding BGA, мы готовы быть вашим партнером и вместе создавать лучшее будущее.

Работая с нами, you’ll receive high-quality products, flexible custom solutions, and excellent customer service to make your projects even more successful!

What are the five characteristics of great customer service?

Excellent customer service is one of the keys to success in any industry, especially in manufacturing, where it directly affects customer satisfaction and loyalty. Below we’ll explore the top five characteristics of great customer service:

The first element of excellent customer service is responding promptly to customer needs and questions and maintaining open and transparent communication with customers. No matter what questions or needs customers raise, feedback should be provided as soon as possible and ensure clear and accurate solutions. Through timely communication, customers feel valued and respected, which enhances the stability of the cooperative relationship.

Excellent customer service requires deep technical expertise, the ability to understand customer needs and provide targeted solutions. Customers usually pay attention to the technical details of products or services, so a customer service team with professional knowledge can provide customers with accurate and reliable suggestions and guidance, enhancing customers’ trust in the company.

Great customer service requires flexibility and adaptability, with the ability to adjust and improve based on customer needs and feedback. Customer needs may change at any time, and an excellent customer service team should be able to respond quickly and flexibly adjust service methods and solutions to meet customers’ меняющиеся потребности.

Another important feature of good customer service is quality assurance, который гарантирует, что качество продукта или услуги соответствует ожиданиям и стандартам клиентов.. Это включает в себя строгий контроль всего процесса, начиная с проектирования продукта., от производства до доставки, чтобы обеспечить стабильное и надежное качество продукции. Для клиентов, высокое качество продукции и услуг – один из важных факторов при выборе сотрудничества.

Превосходное обслуживание клиентов не ограничивается процессом продаж., но также включает послепродажную поддержку. Предприятия должны создать полную систему послепродажного обслуживания, чтобы обеспечить клиентам постоянную поддержку и помощь., включая установку и отладку продукта, обучение использованию, Поиск неисправностей, и т. д.. Благодаря активной послепродажной поддержке, компании могут повысить удовлетворенность и лояльность клиентов, а также способствовать установлению долгосрочных отношений сотрудничества..

В итоге, отличное обслуживание клиентов – один из ключевых факторов успеха бизнеса, и это требует таких характеристик, как своевременное реагирование и коммуникация., техническая экспертиза, гибкость и адаптивность, гарантия качества, и всестороннюю послепродажную поддержку. Постоянно улучшая уровень обслуживания клиентов, компании могут завоевать доверие и поддержку клиентов и добиться устойчивого развития и роста.

Часто задаваемые вопросы

How much does it cost to manufacture a Wire Bonding BGA substrate?

Стоимость производства подложек Wire Bonding BGA варьируется в зависимости от множества факторов., включая материал подложки, сложность конструкции, объем производства, и технические характеристики. Обычно, высокопроизводительные подложки стоят дороже, но за счет экономии на масштабе и эффективных производственных процессов, затраты можно эффективно контролировать.

What are the common problems in the manufacturing process of Wire Bonding BGA substrate?

При производстве подложек BGA Wire Bonding, распространенные проблемы включают ошибки проектирования, неправильный выбор материала, manufacturing process deviations, and equipment failures. Through strict quality control and continuous improvement, these problems can be solved and the quality and reliability of the final product are ensured.

What applications are Wire Bonding BGA substrates suitable for?

Wire Bonding BGA substrates are widely used in high-performance electronic systems, включая микропроцессоры, модули памяти, and wireless communication equipment. Its excellent electrical performance, mechanical reliability and thermal management capabilities make it the first choice for many critical applications.

How to choose a suitable Wire Bonding BGA substrate manufacturer?

Choosing the right manufacturer is critical, taking into account factors such as technical expertise, manufacturing capabilities, гарантия качества, срок поставки, and customer service. Working with a manufacturer with extensive experience and a strong reputation ensures a smooth project and successful delivery.

АЛЬКАНТА ТЕХНОЛОДЖИ(ШЭНЬЧЖЭНЬ)КОМПАНИЯ С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ

АЛЬКАНТА ТЕХНОЛОДЖИ(ШЭНЬЧЖЭНЬ)КОМПАНИЯ С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ