Hersteller von Hohlraum-Leiterplatten. Offene Hohlraum-Leiterplatten erfordern einen tiefengesteuerten Ausschnitt, um die inneren Schichten für die Antennen- oder Komponentenmontage der Luft auszusetzen. Die Alcanta PCB-Fabrik produziert viele Arten von Cavity-PCB-Platinen. Hohlräume auf Leiterplatten. Der größte Teil des Designs. Sie müssen einen Haupt-IC einsetzen (Teile) in den Hohlräumen. Ja. Wir können diese Art produzieren Hohlraumbretter mit hoher Qualität. Wir können die Hohlraumplatine daraus herstellen 4 Schicht zu 70 Lagen. Die meisten Hohlräume stammen aus 4 Schicht zu 16 Lagen.

In einem bestimmten Bereich. Für die Hohlraumplatine werden High-Speed-Leiterplattenmaterialien verwendet, Hochfrequenz-PCB-Materialien, Metallmaterialien, FR4-Materialien mit hohem TG, oder andere unterschiedliche PCB-Materialien. Wir können Hohlraumplatten aus allen diesen Materialien herstellen. Gute Qualität, und günstigerer Preis. Wenn Sie diese Art von Leiterplatte mit Hohlräumen entwerfen. wenn Sie Fragen haben. Sie können bei uns nachfragen. Wir helfen Ihnen jederzeit weiter. Es ist keine Zahlung erforderlich. Nur technischer Austausch.

Der Hohlraum-PCB-Technologien. Ja. Wir können die Hohlraumplatten mit vielen fortschrittlichen Technologien herstellen. Beispiel: Wir können die Hohlraumplatine mit vergrabenen und blinden Vias herstellen. Bitte achten Sie darauf, es zu wissen. im Hohlraumbereich. Es gibt einige vergrabene oder blinde Vias-Löcher. Ich meine. Die Durchgangslöcher werden im Hohlraumbereich aus dem Kupfer herausragen.

Über die Materialien Dielektrika. wenn Sie brauchen. Wir können die Hohlraumplatine aus vielen verschiedenen dielektrischen Materialien herstellen. wie: Rogers-Dielektrika VS FR4-Dielektrika, Oder, Rogers-Dielektrika VS. Isola-Dielektrika, Oder M7, M4, M6-Dielektrika, und andere Hochleistung, Verlustarme FR4-Dielektrika. Sag es uns einfach. Welche Arten von Dielektrika benötigen Sie bitte?? Sag es uns bitte. wir können es produzieren. und gute Arbeit leisten.

Über andere Cavity-PCB-Produktionstechnologien. wie: Impedanzkontrolle. wir können es tun +/-5%, Hinterbohren, Bohren und Fräsen mit kontrollierter Tiefe, Starr-Flex & Flexible Schaltkreise, und andere. Unser Unternehmen hat viele militärische PCB-Produkte hergestellt, Luftfahrt-PCB, Militärische Kommunikationsplatine, Industrielles PCB-Produkt, und viele Produkte in anderen Bereichen.

Sonstiges Weitere Informationen zu Hohlraum-Leiterplatten: Was ist Hohlraum-PCB??

In der dynamischen Welt der Elektronik, Innovation ist konstant, Dies führte zu speziellen Technologien wie Cavity-PCBs. Diese einzigartigen Leiterplatten bieten in bestimmten Anwendungen deutliche Vorteile, Revolutionierung von Branchen, in denen Präzision und Leistung an erster Stelle stehen. Dieser Artikel befasst sich mit dem Konzept von Cavity-PCBs, beleuchten ihre Konstruktion, Anwendungen, und Vorteile.

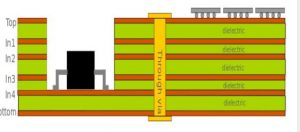

Hohlraum-PCBs verstehen: Hohlraum-Leiterplatten, auch bekannt als Cavity-Backed PCBs oder Cavity Boards, sind eine spezielle Art von Leiterplatten mit einem oder mehreren vertieften Bereichen, oder Hohlräume, ein- oder beidseitig bearbeitet. Diese vertieften Bereiche können in ihrer Form variieren, Tiefe, und Größe, abhängig von den Anforderungen der Anwendung.

Bau von Hohlraum-Leiterplatten: Die Konstruktion von Hohlraum-Leiterplatten umfasst herkömmliche Leiterplattenfertigungsprozesse mit einem zusätzlichen Schritt – dem Fräsen oder Ausfräsen von Hohlräumen auf der Leiterplattenoberfläche(S). Fortschrittliche CNC (Computer-Numerische Steuerung) Bearbeitungs- oder Fräsgeräte fräsen diese Hohlräume präzise aus, Zurück bleibt das Substrat, das den Boden oder die Wände des Hohlraums bildet. Dieser sorgfältige Prozess stellt die strukturelle Integrität sicher und berücksichtigt gleichzeitig die speziellen Designanforderungen der Leiterplatte.

Anwendungen von Hohlraum-Leiterplatten: Hohlraum-Leiterplatten finden in verschiedenen Branchen, in denen Leistung gefragt ist, umfangreiche Verwendung, Zuverlässigkeit, und Signalintegrität sind entscheidend. Einige prominente Anwendungen umfassen:

- HF- und Mikrowellensysteme: Hohlraum-Leiterplatten eignen sich hervorragend für HF- und Mikrowellenanwendungen, insbesondere bei Antennensystemen und Kommunikationsgeräten. Der Hohlraum fungiert als Schutzschild, Minimierung elektromagnetischer Störungen und Verbesserung der Signalübertragung und des Signalempfangs.

- Hochfrequenzelektronik: In Hochfrequenzschaltungen wie Radarsystemen, Kabellose Geräte, und Satellitenkommunikation, Hohlraum-Leiterplatten bieten eine überlegene Leistung durch Reduzierung von Signalverlust und Rauschen, Dadurch wird die Gesamtsystemeffizienz verbessert.

- Luft- und Raumfahrt und Verteidigung: Die Luft- und Raumfahrt- und Verteidigungsbranche nutzt Hohlraum-PCBs in geschäftskritischen Systemen wie der Avionik, Radaranlagen, und Raketenleitsysteme. Ihr robustes Design und ihre außergewöhnliche Signalintegrität machen sie in diesen anspruchsvollen Umgebungen unverzichtbar.

- Medizinische Elektronik: In medizinischen Geräten und Diagnosegeräten, Hohlraum-PCBs spielen eine entscheidende Rolle bei der Gewährleistung genauer Messwerte und Diagnosen. Ihre Fähigkeit, Störungen zu minimieren und die Signalklarheit aufrechtzuerhalten, ist in sensiblen medizinischen Anwendungen von unschätzbarem Wert.

Vorteile von Hohlraum-PCBs: Hohlraum-PCBs bieten mehrere entscheidende Vorteile, einschließlich:

- Verbesserte Signalintegrität: Das Hohlraumdesign reduziert elektromagnetische Störungen, Dies führt zu einer saubereren Signalübertragung und einer verbesserten Gesamtleistung, insbesondere bei Hochfrequenzanwendungen.

- Verbessertes Wärmemanagement: Hohlraumplatinen ermöglichen eine bessere Wärmeableitung, entscheidend für elektronische Komponenten, die in anspruchsvollen thermischen Umgebungen betrieben werden, Dadurch wird die Zuverlässigkeit und Langlebigkeit des Systems verbessert.

- Raumoptimierung: Durch die Integration von Komponenten innerhalb der Kavität, Cavity-Leiterplatten ermöglichen kompakte und leichte Designs, Damit sind sie ideal für Anwendungen mit begrenztem Platzangebot, bei denen Größe und Gewicht entscheidende Faktoren sind.

Abschluss: Hohlraum-Leiterplatten stellen eine spezielle Lösung dar, die auf die besonderen Anforderungen moderner elektronischer Systeme zugeschnitten ist. Mit ihrem fortschrittlichen Design, präzise Konstruktion, und überlegene Leistungsmerkmale, Hohlraum-Leiterplatten treiben weiterhin Innovationen in einer Vielzahl von Branchen voran, Wir erweitern die Grenzen dessen, was im elektronischen Design und in der Fertigung möglich ist.

So entwerfen Sie eine Leiterplatte?

Entwerfen einer Leiterplatte: Ein umfassender Leitfaden:

Entwurf einer Leiterplatte (Leiterplatte) ist eine grundlegende Fähigkeit für Elektronikbegeisterte und Profis gleichermaßen. Egal, ob Sie ein einfaches Hobbyprojekt oder ein komplexes elektronisches Gerät erstellen, Es ist wichtig, den Prozess des PCB-Designs zu verstehen. Dieser Artikel bietet eine prägnante und dennoch umfassende Anleitung zum Design einer Leiterplatte, Dabei werden die wichtigsten Schritte und Überlegungen auf dem Weg behandelt.

Schritt 1: Anforderungen definieren Beginnen Sie damit, die Anforderungen Ihrer Leiterplatte klar zu definieren. Berücksichtigen Sie Faktoren wie die Größe, Funktionalität, Strombedarf, und Umgebungsbedingungen, unter denen es betrieben wird. Das Verständnis dieser Anforderungen im Vorfeld wird den gesamten Designprozess leiten.

Schritt 2: Schematisches Design Erstellen Sie mit Electronic Design Automation ein schematisches Diagramm Ihrer Schaltung (EDA) Software. Dieser Schaltplan dient als Blaupause für die Verbindungen zwischen Komponenten und definiert das elektrische Verhalten der Schaltung. Stellen Sie Genauigkeit und Vollständigkeit in der Schaltplanentwurfsphase sicher.

Schritt 3: Komponentenauswahl und -platzierung Wählen Sie Komponenten basierend auf ihrer Funktionalität aus, Verfügbarkeit, und Kosten. Einmal gewählt, Platzieren Sie die Komponenten gemäß dem Schaltplan auf dem PCB-Layout. Berücksichtigen Sie Faktoren wie die Signalführung, Wärmemanagement, und einfache Montage während der Komponentenplatzierung.

Schritt 4: PCB-Layout Fahren Sie mit dem PCB-Layout fort, nachdem Sie die Komponenten platziert haben. Ordnen Sie die Komponenten auf der Leiterplatte an, um die Signalintegrität zu optimieren, Störungen minimieren, und sorgen für eine effiziente Streckenführung. Achten Sie auf Faktoren wie die Spurlänge, Impedanzkontrolle, und Signalrückwege während der Layoutgestaltung.

Schritt 5: Routing Verbinden Sie die Komponenten auf dem PCB-Layout, indem Sie Leiterbahnen zwischen ihnen verlegen. Befolgen Sie die Best Practices für das Trace-Routing, wie zum Beispiel die Beibehaltung konsistenter Leiterbahnbreiten, Vermeiden Sie scharfe Ecken, und Minimierung des Signalübersprechens. Verwenden Sie Erdungs- und Stromebenen, um eine stabile Spannungsverteilung zu gewährleisten und elektromagnetische Störungen zu reduzieren.

Schritt 6: Design-Regelprüfung (Demokratische Republik Kongo) Führen Sie eine Überprüfung der Designregeln durch, um sicherzustellen, dass Ihr PCB-Design den Herstellungsbeschränkungen und Industriestandards entspricht. Prüfen Sie auf Freigabeverstöße, minimale Leiterbahnbreiten, und die richtigen Padgrößen. Beheben Sie alle während des DRC-Prozesses festgestellten Fehler oder Warnungen.

Schritt 7: Designüberprüfung vor der Fertigung, Überprüfen Sie die Funktionalität und Integrität Ihres PCB-Designs durch Simulation und Tests. Verwenden Sie Simulationssoftware, um die Leistung anhand von Designspezifikationen zu validieren. Erstellen Sie Prototypen und testen Sie die Leiterplatte, um etwaige Probleme zu identifizieren und notwendige Anpassungen vorzunehmen.

Schritt 8: Generieren Sie Fertigungsdateien nach der Fertigstellung und Überprüfung, Generieren Sie die für die Fertigung erforderlichen Fertigungsdateien. Zu diesen Dateien gehören typischerweise Gerber-Dateien für PCB-Grafiken, Bohrfeilen für die Lochplatzierung, und eine Stückliste (Stückliste) detaillierte Komponentenspezifikationen. Überprüfen Sie die Fertigungsdateien auf Richtigkeit, bevor Sie sie an den Leiterplattenhersteller senden.

Schritt 9: Fertigung und Montage Senden Sie die Fertigungsdateien zur Produktion an eine PCB-Fertigungsanlage. Wählen Sie einen seriösen Hersteller, der hochwertige Fertigungsdienstleistungen anbietet. Nach Erhalt der gefertigten Leiterplatten, Fahren Sie mit der Komponentenmontage und dem Löten gemäß der Stückliste und Montageanleitung fort.

Abschluss: Der Entwurf einer Leiterplatte erfordert eine sorgfältige Planung, Aufmerksamkeit fürs Detail, und Einhaltung bewährter Praktiken. Indem Sie dieser Anleitung folgen, Sie können eine gut gestaltete Leiterplatte erstellen, die Ihren Projektanforderungen entspricht und in der vorgesehenen Anwendung zuverlässig funktioniert. Verfeinern Sie kontinuierlich Ihre Designfähigkeiten und bleiben Sie über Fortschritte in der PCB-Technologie auf dem Laufenden, um immer komplexere Designherausforderungen souverän zu meistern.

So stellen Sie eine Cavity-Leiterplatte her?

Herstellungsprozess von Hohlraum-Leiterplatten: Ein umfassender Leitfaden:

Hohlraum-Leiterplatten, auch als Cavity-Backed PCBs bekannt, stellen einen speziellen Leiterplattentyp dar, bei dem auf einer oder beiden Seiten vertiefte Bereiche oder Hohlräume eingearbeitet sind. Der Herstellungsprozess von Hohlraum-Leiterplatten umfasst einzigartige Schritte, um Präzision und Zuverlässigkeit zu erreichen. Dieser Artikel gibt einen Überblick über den Herstellungsprozess, Hervorhebung wichtiger Schritte und Überlegungen.

Schritt 1: Design und Spezifikation Der Herstellungsprozess von Hohlraum-Leiterplatten beginnt mit der Designphase, wo Ingenieure das Layout definieren, Maße, und Spezifikationen des Boards. Dazu gehört auch die Standortbestimmung, Größe, und Tiefe der Hohlräume, sowie die Auswahl von Materialien und Oberflächen, die den Anforderungen der Anwendung entsprechen.

Schritt 2: Materialauswahl Die Auswahl des geeigneten Substratmaterials ist für Hohlraum-Leiterplatten von entscheidender Bedeutung. Zu den gängigen Materialien gehört FR-4, Rogers, und hochfrequent Laminate, Die Auswahl basiert auf Faktoren wie der Dielektrizitätskonstante, Wärmeleitfähigkeit, und mechanische Festigkeit. Das Substratmaterial bildet die Grundlage für die Leiterplatte und beeinflusst deren elektrische und mechanische Eigenschaften.

Schritt 3: CNC-Bearbeitung Sobald das Design und die Materialauswahl abgeschlossen sind, Der Fertigungsprozess wird auf CNC umgestellt (Computer-Numerische Steuerung) Bearbeitung. Verwendung von Präzisionsfräs- oder Fräsgeräten, Techniker schnitzen sorgfältig die Hohlräume auf dem PCB-Substrat entsprechend den Designvorgaben aus. Die CNC-Bearbeitung gewährleistet Genauigkeit und Konsistenz bei den Hohlraumabmessungen und der Platzierung.

Schritt 4: Schichtstapelung und Laminierung Nach der Bearbeitung der Hohlräume, Der nächste Schritt ist das Stapeln und Laminieren der Schichten. Mehrere Schichten Kupferfolie und Prepreg werden zwischen den Substratschichten angeordnet, um den Leiterplattenaufbau zu bilden. Dieser Stapel wird dann im Laminierverfahren unter hoher Temperatur und hohem Druck zusammengepresst, die Schichten zu einer einzigen verbinden, zusammenhängende Struktur.

Schritt 5: Bohren und Beschichten Sobald der Leiterplattenstapel laminiert ist, Mit Präzisionsbohrgeräten werden Löcher für die Komponentenmontage und elektrische Verbindungen erstellt. Nach dem Bohren, Die Löcher sind mit Kupfer plattiert, um die elektrische Leitfähigkeit herzustellen und zuverlässige Verbindungen zwischen den Schichten sicherzustellen.

Schritt 6: Schaltungsmusterung und Ätzung Der nächste Schritt umfasst die Strukturierung der Leiterbahnen und Merkmale auf den PCB-Schichten. Auf die Kupferoberflächen wird ein Fotolackmaterial aufgetragen, Anschließend erfolgt die Belichtung mit UV-Licht durch eine Fotomaske, welches das gewünschte Schaltungsmuster definiert. Anschließend werden die freigelegten Stellen mit chemischen Lösungen weggeätzt, hinterlässt die gewünschten Kupferspuren und -merkmale.

Schritt 7: Oberflächenbeschaffenheit und Montage nach dem Ätzen, Die Leiterplatte wird einer Oberflächenveredelung unterzogen, um die Kupferleiterbahnen zu schützen und die Lötbarkeit zu verbessern. Zu den gängigen Oberflächenveredelungen gehört HASL (Heißluft-Lotnivellierung), ZUSTIMMEN (Chemisches Nickel-Immersionsgold), und OSP (Organische Lötschutzmittel). Endlich, Die Komponenten werden mithilfe automatisierter Bestückungsautomaten auf der Leiterplatte montiert, und mithilfe von Reflow-Löt- oder Wellenlöttechniken festgelötet.

Abschluss: Der Herstellungsprozess von Hohlraum-Leiterplatten erfordert Präzision, Sachverstand, und Liebe zum Detail bei jedem Schritt. Vom Design und der Materialauswahl bis zur CNC-Bearbeitung, Laminierung, und Montage, Jede Phase spielt eine entscheidende Rolle bei der Herstellung hochwertiger Hohlraum-Leiterplatten, die den strengen Anforderungen moderner elektronischer Anwendungen gerecht werden. Indem wir Best Practices befolgen und fortschrittliche Fertigungstechnologien nutzen, Hersteller können die Zuverlässigkeit und Leistung von Hohlraum-Leiterplatten in verschiedenen Branchen sicherstellen.

Wir können viele Arten von Hohlräumen in hochschichtigen Leiterplatten herstellen. Wenn Sie irgendwelche Fragen haben, Nehmen Sie gerne Kontakt mit uns auf info@alcantapcb.com , Wir helfen Ihnen gerne weiter.

ALCANTA-TECHNOLOGIE(SHENZHEN)CO.,LTD

ALCANTA-TECHNOLOGIE(SHENZHEN)CO.,LTD