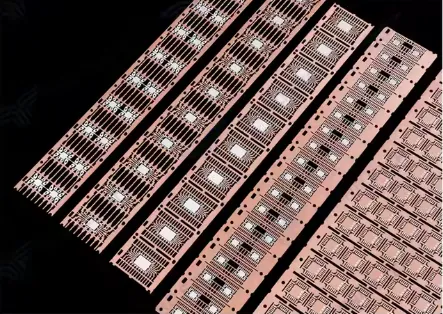

あ カスタムQFN/QFPリードフレーム 電気接続を提供するように設計された特殊な金属フレームワークです, 機械的サポート, QFNを使用した半導体デバイスの熱散逸 (Quad Flat No-Lead) またはQFP (クワッドフラットパッケージ) 梱包. これらのリードフレームは、特定の設計とパフォーマンスの要件を満たすように調整されています, 高度な電子アプリケーションで最適な機能を確保します.

QFNパッケージはコンパクトです, 優れた熱および電気性能を提供するリードレスサーフェスマウントパッケージ. それらは、熱散逸を強化するために露出したパッドを備えています, 高周波および高出力アプリケーションに最適にします. 対照的に, QFPパッケージには、カモメのリードが四方すべてから伸びています, 従来のPCBデザインとの互換性を維持しながら、簡単な検査とはんだ付けを提供する.

あ カスタムQFN/QFPリードフレーム 高性能エレクトロニクスには不可欠です, 正確な信号の完全性を有効にします, 熱管理の改善, および機械的信頼性. カスタマイズにより、特定のチップアーキテクチャの最適化が可能になります, 効率的な電力分布を確保します, 寄生効果の低下, 自動車などの要求の厳しい環境で耐久性が向上しました, 電気通信, および産業用途.

カスタムQFN/QFPリードフレームの理解

リードフレームの役割と構造

あ カスタムQFN/QFPリードフレーム 半導体パッケージの重要なコンポーネントです, 電気接続の基礎として機能します, 機械的安定性, および熱散逸. リードフレームは、金属フレームワークで構成されています, 通常、銅合金またはその他の導電性材料から作られています, シリコンダイから外部回路基板に電気信号をルーティングするように設計されています.

電気機能を超えて, リードフレームは、構造的完全性を提供します, パッケージング中に繊細な半導体ダイをサポートし、電子システムへの統合. さらに, 活性成分から熱エネルギーを遠ざけることにより、熱放散において重要な役割を果たします, これにより、デバイスの長寿とパフォーマンスが向上します. 高電力を必要とするアプリケーションまたは極端な条件下で動作する, よく設計されています カスタムQFN/QFPリードフレーム 最適な熱管理を保証します, 過熱し、全体的な効率を改善するリスクを減らす.

QFNとQFPの違い

最も一般的な2つのリードフレームベースのパッケージタイプは次のとおりです QFN (Quad Flat No-Lead) およびQFP (クワッドフラットパッケージ), それぞれが異なるアプリケーションのニーズを提供します:

- QFN (Quad Flat No-Lead):

- 下側に金属接点を備えたリードレスパッケージ, 伝統的なカモメのリードを排除します.

- 露出したサーマルパッドを備えています, これにより、熱散逸が強化されます, 高周波に最適になります, 高出力アプリケーション.

- コンパクトフットプリントを提供します, 優れた電気性能を維持しながら、PCBスペースの使用を削減します.

- ポータブルデバイスで一般的に使用されます, RFモジュール, 効率的な電力処理が必要な自動車アプリケーション.

- MF (クワッドフラットパッケージ):

- リードを備えたパッケージは、4つの側面すべてから拡張されます, 検査とはんだを簡単にします.

- 標準のPCBアセンブリプロセスと互換性があります, 従来の製造セットアップにおける信頼性を確保します.

- QFNよりわずかに大きいですが, QFPは、機械的な安定性とリワークの容易さを提供します.

- 多くの場合、家電で使用されます, マイクロコントローラー, および産業制御システム.

QFNとQFPを選択することは、設計優先順位に依存します。QFNは熱性能と小型化に優れています, 一方、QFPはより良いアクセシビリティと簡単なアセンブリを提供します.

カスタムQFN/QFPリードフレームを選択する理由?

あ カスタムQFN/QFPリードフレーム 高性能の電子デバイスの特定の要件を満たすための調整されたソリューションを提供します. 標準のリードフレームは、必ずしもユニークなデザインとパフォーマンスのニーズを満たすとは限りません, 最適な機能を達成するためにカスタマイズが不可欠になります.

- カスタマイズされた電気性能

- カスタムリードフレームは、信号の整合性のための最適なルーティングを保証します, 抵抗を最小化します, キャパシタンス, および寄生効果.

- 微調整されたリード間隔とレイアウトは、高速およびRFアプリケーションでの信号伝送の改善に役立ちます.

- 強化された熱散逸

- カスタマイズにより、追加のサーマルパッドまたは最適化された金属組成物を統合して熱散逸を強化することができます.

- 高密度の高いアプリケーションに不可欠です, デバイスの寿命とパフォーマンスの安定性を確保します.

- 特定のパッケージとアセンブリの要件に最適化されています

- 高度なPCBレイアウトに対応するように設計できます, マルチチップモジュール, およびハイブリッド統合.

- 自動製造プロセスとの互換性を可能にします, アセンブリの効率と製品の信頼性の向上.

カスタムQFN/QFPリードフレームの主要な設計上の考慮事項

設計a カスタムQFN/QFPリードフレーム 最適な電気性能を確保するために、複数の要因を慎重に検討する必要があります, 機械的安定性, および熱散逸. 材料の選択, リードレイアウト, 表面処理, そして、熱管理戦略は、半導体デバイスの効率と信頼性に大きな影響を与えます.

材料の選択

aの材料の選択 カスタムQFN/QFPリードフレーム 重要です, リードフレームの電気伝導率に直接影響するため, 機械的強度, および熱性能. 一般的に使用される材料には含まれます:

- 銅合金 (cu):

- その高い電気的および熱伝導性により、最も広く使用されている材料.

- 高性能アプリケーションに優れた製造可能性と信頼性を提供します.

- 合金 42 (Fe-ni合金):

- 熱膨張係数が低いニッケルアイアン合金 (CTE), 寸法の安定性を必要とするアプリケーションに適しています.

- 機械的ストレスを防ぐために、リードフレームの拡張がシリコンダイの拡張と一致しなければならないアプリケーションでよく使用されます.

- ステンレス鋼:

- 高い機械的強度と腐食抵抗を必要とするアプリケーションに選ばれた.

- 銅よりも伝導性が低いが、過酷な環境でより良い耐久性を提供する.

- 高い熱伝導率材料 (Cu-W合金, Mo-C, アルシック, 等):

- これらの高度な材料は、効率的な熱散逸が不可欠なパワーエレクトロニクスと高周波アプリケーションで使用されています.

- 銅タンタスト (cu-w) 合金は、銅の高い導電率とタングステンの堅牢性を組み合わせています, それらを極端な状況に最適にします.

aの適切な材料を選択します カスタムQFN/QFPリードフレーム アプリケーションの電力密度に依存します, 動作温度, および機械的耐久性要件.

リードレイアウトの最適化

よく最適化されたリードレイアウトは、 カスタムQFN/QFPリードフレーム. 重要な考慮事項には含まれます:

- 信号の完全性を確保します:

- 適切に設計されたリードフレームは抵抗を最小限に抑えます, キャパシタンス, およびインダクタンス, 安定した信号伝送を確保します.

- RFなどの高周波および高速アプリケーションに不可欠です, 5g, および高性能コンピューティング.

- 寄生効果の最小化:

- より短くて広いリードが寄生虫のインダクタンスと抵抗を減らすのに役立ちます, 不要な信号劣化を防ぐ.

- EMIを改善するために、地上飛行機とシールドテクニックをリードフレームに組み込むことができます (電磁干渉) パフォーマンス.

- 高周波アプリケーション用の最適化された設計:

- 高速電子デバイスは、GHZ周波数で信号の整合性を維持するために正確なリード構成を必要とします.

- ずらしたまたは非対称のリードレイアウトを使用すると、高密度回路でのクロストークと信号損失を減らすのに役立ちます.

aのリードレイアウトを微調整することにより カスタムQFN/QFPリードフレーム, メーカーは、機械的堅牢性を維持しながら、優れた電気性能を達成できます.

表面処理とメッキ

表面処理は、はんだき性を改善する上で重要な役割を果たします, 耐食性, と耐久性 カスタムQFN/QFPリードフレーム. 一般的なメッキのオプションには含まれます:

- 銀 (Ag) メッキ:

- 優れた電気伝導率と熱散逸を提供します.

- 低接触抵抗を必要とする電力デバイスとアプリケーションで一般的に使用されています.

- ニッケル/ゴールド (/または) メッキ:

- ニッケルは保護障壁を提供します, 酸化の防止と耐摩耗性の改善.

- 金ははんだ付け性を高め、過酷な環境での長期的な信頼性を保証します.

- パラジウム/ニッケル (Pd/Ni) メッキ:

- 金メッキの代替費用, はんだ付け性と酸化抵抗を提供します.

- 耐久性が拡張されたファインピッチリードフレームを必要とするアプリケーションで使用.

aの適切な表面処理を選択することにより カスタムQFN/QFPリードフレーム, 製造業者は、安定した電気接続を確保できます, 酸化を防ぎます, 長期的な信頼性を高めます.

熱管理設計

半導体デバイスの性能と寿命を維持するためには、効率的な熱散逸が不可欠です. あ カスタムQFN/QFPリードフレーム 高度な熱管理機能を使用して設計できます, 含む:

- サーマルパッドの追加:

- 大規模な露出銅パッドがQFN設計に統合されて、熱をPCBに直接転送する.

- 熱伝導率を向上させ、電力集約型アプリケーションの接合温度を低下させる.

- 銅の柱を組み込む:

- 熱散逸経路を改善するために、銅の柱または熱拡散器を追加できます.

- 自動車電子機器や産業電力モジュールなどの高出力アプリケーションに有益.

- ヒートラグと金属面を使用します:

- 一部のカスタムリードフレームには、熱負荷を管理するために追加の金属プレーンまたは埋め込み熱スラグが組み込まれています.

- 連続高電力条件下で動作する半導体デバイスの過熱を防ぐのに役立ちます.

よく設計されています カスタムQFN/QFPリードフレーム 最適化された熱管理機能により、デバイスの安定性が保証され、過度の熱蓄積によるパフォーマンスの低下が防止されます.

カスタムQFN/QFPリードフレームの製造プロセス

の製造 カスタムQFN/QFPリードフレーム 高品質を確保するために、複数の正確で高度に制御されたプロセスを含む, 耐久性, とパフォーマンス. 材料の形成から最終的な品質検査まで, 各ステップは、リードフレームの電気を決定する上で重要な役割を果たします, 機械, および熱特性.

精密スタンピングまたは化学エッチング

製造の最初のステップa カスタムQFN/QFPリードフレーム どちらかを使用して、金属シートを目的のパターンに形作っています 精密スタンピング または 化学エッチング. これらの2つの方法の選択は、デザインの複雑さに依存します, 生産量, コストの考慮事項.

- 精密スタンピング

- 高速プログレッシブダイを使用して、金属シートからリードフレームをパンチアウトする非常に効率的な方法.

- 大規模な生産に最適です, ユニットごとのコストが低いためです.

- 機械的強度が高いが、複雑なデザインやファインピッチパターンでは柔軟性が低い.

- 機械的安定性の高いアプリケーションで使用されます, 自動車や産業用電子機器など.

- 化学エッチング

- 化学ソリューションが材料を選択的に除去して複雑なパターンを作成する減算的な製造プロセス.

- より細かい詳細を有効にします, 高精度および高密度のリードフレームに最適です.

- より滑らかなエッジを生成します, マイクロエレクトロニクスアプリケーションの障害につながる可能性のあるストレスポイントを減らす.

- RFモジュールなどのアプリケーションに適しています, 医療機器, および小型化された半導体パッケージ.

どちらの方法でも カスタムQFN/QFPリードフレーム 最新の高性能半導体デバイスに必要な次元の精度と設計要件を満たす.

メッキプロセス

リードフレームが形作られたら, それは受けます メッキ その電気伝導率を向上させる, はんだき性, 酸化または腐食に対する耐性. メッキ材料の選択は、アプリケーションと動作環境に依存します.

- ニッケル (で) メッキ

- 酸化を防ぎ、機械的強度を改善するためのバリア層として機能する.

- その後の金またはパラジウムメッキのために滑らかで安定した表面を提供します.

- 金 (au) メッキ

- 優れた腐食抵抗と導電率を必要とする高解放性アプリケーションで使用.

- 接触抵抗を減らします, 高周波および低電力アプリケーションのパフォーマンスの向上.

- 銀 (Ag) メッキ

- 優れた熱伝導率と電気伝導性を提供します, パワーエレクトロニクスとRFアプリケーションに最適です.

- 低い接触抵抗を確保し、はんだき性を向上させます.

- パラジウム/ニッケル (Pd/Ni) メッキ

- 金メッキの代替費用, 良好な腐食抵抗と耐久性を提供します.

- 家電および自動車の半導体パッケージで広く使用されています.

適切なメッキにより、 カスタムQFN/QFPリードフレーム 長期的な信頼性を維持します, 厳しい環境に耐えます, 高速または高電力回路で一貫して機能します.

成形とアセンブリ

メッキ後, リードフレームはに統合されています 半導体パッケージ を通して 成形とアセンブリ. これらのプロセスにより、チップの安全なアタッチメントが保証され、環境損害から保護します.

- 成形プロセス

- 半導体ダイは、導電性接着剤またははんだ付け技術を使用してリードフレームに取り付けられています.

- 保護成形コンパウンド (通常、エポキシ樹脂) ダイとワイヤーの結合をカプセル化するために適用されます.

- 成形プロセスは、熱散逸を強化しながら、機械的保護と電気断熱を提供します.

- シングル化 (リードフレームを個々のユニットに切断します)

- 成形後, リードフレームストリップには、分離する必要がある複数のパッケージユニットが含まれています.

- シングルメソッドには、機械的なパンチが含まれます, レーザー切断, そして、SAWテクニックを測定します.

- 精密な歌声は、清潔で正確なカットを保証します, 電気性能に影響を与える可能性のある欠陥を防ぐ.

よく実行されています 成形とアセンブリ プロセスにより、 カスタムQFN/QFPリードフレーム 半導体デバイスの安定した信頼できる基盤を提供します, 機械的障害の防止と耐久性の向上.

品質検査

最高レベルの信頼性と機能を保証する, a カスタムQFN/QFPリードフレーム 受ける 厳密な品質検査 最終的な半導体アセンブリのために出荷される前. 重要な検査方法には含まれます:

- X線検査

- ボイドなどの隠された欠陥を検出するために使用されます, ひび割れ, または、リードフレームまたははんだジョイントの不整合.

- 自動車のような高解放可能性アプリケーションの品質保証に不可欠です, 航空宇宙, および医療エレクトロニクス.

- 光学検査

- 自動光学検査 (あおい) システムチェック寸法の精度を確認します, 表面欠陥, とメッキの均一性.

- 製造の欠陥を早期に特定するのに役立ちます, 後のアセンブリ段階での故障率の低下.

- 継続性と電気テスト

- 各リードフレームが適切な電気導電率と信号の完全性を維持することを保証します.

- 高速自動テストシステムは抵抗を検証します, キャパシタンス, 潜在的な短絡またはオープンサーキット.

これらの品質管理措置を通じて, メーカーはそれぞれを確保します カスタムQFN/QFPリードフレーム 業界の基準を満たし、電子アプリケーションの要求において一貫したパフォーマンスを提供します.

カスタムQFN/QFPリードフレームの課題と最適化

半導体デバイスが前進し続けています, の需要 カスタムQFN/QFPリードフレーム ソリューションは大幅に増加しています. しかし, これらのリードフレームの設計と製造には、いくつかの課題があります, 高密度パッケージの複雑さを含む, 熱および電力管理の問題, コスト管理. これらのハードルを克服するため, メーカーは、高度な技術と最適化戦略を採用してパフォーマンスを向上させます, 効率, と信頼性.

高密度パッケージの複雑さ

最新の電子機器, 特に電気通信のような業界で, 自動車, およびコンシューマーエレクトロニクス, ますますコンパクトで高性能の半導体パッケージが必要です. これにより、設計に課題が生じました カスタムQFN/QFPリードフレーム 超洗練された機能と正確なアラインメントを備えています.

課題:

- 小型化の傾向には、より細かいピッチサイズが必要です, 高密度の設計では、従来のスタンピング技術の効果が低下します.

- 高いピンカウントと複雑なリード構成は、信号の整合性の問題と製造欠陥のリスクを高めます.

- 超薄くて軽量のデザインを達成しながら、構造の完全性を維持します.

最適化:

- ウルトラファインスタンピングテクノロジー:

- 精密スタンピングの進歩により、超洗練されたピッチを備えた高密度リードフレームの生産が可能になります (に 0.3 mm以下).

- マルチステージ形成を備えたプログレッシブダイのデザインは、精度と再現性を向上させます.

- マイクロファブリケーションのためのレーザー処理:

- 高精度レーザー切断と掘削により、従来のスタンピングで達成が困難な複雑なデザインが可能になります.

- レーザー処理は機械的応力を最小限に抑えます, マイクロクラックと変形のリスクを軽減します.

- 強化された光化学エッチング:

- 非常に細かい機能と滑らかなエッジが可能になります, 高密度QFNおよびQFPアプリケーションに重要です.

- 製造の欠陥を減らし、次世代半導体パッケージの収量を改善します.

これらの高度な製造技術を採用することにより, 製造業者は生産できます カスタムQFN/QFPリードフレーム 最新の高密度電子デバイスの厳しい要件を満たす.

熱および電力管理の問題

熱散逸は、高性能半導体デバイスの重要な要因です. 適切な熱管理なし, 過度の温度は性能を低下させる可能性があります, デバイスの寿命を短くします, 高出力アプリケーションの障害につながります.

課題:

- 電力密度の増加により、熱生成が高くなります, より効率的な熱管理戦略が必要です.

- 標準材料は、十分な熱伝導率を提供しない場合があります, 過熱と信頼性の低下につながります.

- 不十分な熱散逸は、熱の暴走を引き起こす可能性があります, 信号の完全性とパフォーマンスの安定性に影響を与えます.

最適化:

- 高伝導材料:

- 銅を組み込む (cu), 銅タンタスト (cu-w), およびモリブデンコッパー (Mo-C) 合金は熱放散を促進します.

- これらの材料は、熱抵抗が低いことを提供します, 半導体からの効率的な熱伝達を確保します.

- 最適化された熱散逸設計:

- 追加 サーマルバイアス または 銅の柱 熱伝達経路を改善します.

- を使用して 露出したダイパッド QFNで設計により、PCBとの直接熱接触が可能になります, 冷却効率を大幅に向上させます.

- 埋め込まれた熱拡散器とナメクジ:

- いくつかの カスタムQFN/QFPリードフレーム 埋め込まれた金属熱拡散器を統合して、より効果的に熱を分配する.

- 局所的な過熱を防ぐために、ヒートラグを特定の高出力コンポーネントに追加できます.

材料とサーマルデザインを最適化することにより, メーカーは作成できます カスタムQFN/QFPリードフレーム 安定したパフォーマンスと長寿を確保しながら、高出力アプリケーションをサポートします.

コスト管理と収量の最適化

一方、カスタムリードフレームは大きなパフォーマンスの利点を提供します, 競争市場で実行可能であり続けるには、費用対効果の高い製造が必要です. 高いスクラップレート, 非効率的な生産プロセス, そして、過剰な材料廃棄物はコストの増加につながる可能性があります.

課題:

- 精密製造プロセス (例えば。, 細かいスタンピング, レーザー切断, および化学エッチング) 高い初期投資が必要です.

- 欠陥を防ぐには、品質管理措置が厳しくなければなりません, 全体的な利回りとコストの増加を削減します.

- 高純度の材料と複雑なメッキプロセスの必要性が生産費を追加します.

最適化:

- スマートな製造技術:

- 実装 AI駆動型プロセス制御 そして 機械学習アルゴリズム 早期に欠陥を検出する, 廃棄物の削減と収量の改善.

- 自動光学検査 (あおい) リアルタイム監視は、一貫した生産品質を確保します.

- リーン製造慣行:

- スクラップを削減し、可能な場合は余分な金属を再利用することにより、材料の使用量を最適化する.

- 生産ワークフローを合理化して、ダウンタイムを最小限に抑え、効率を向上させます.

- ハイブリッド生産アプローチ:

- リードフレームのさまざまなセクションのスタンピングと化学エッチングを組み合わせて、コストと精度のバランスをとる.

- 迅速な再構成を可能にするモジュラーツールを利用します, さまざまなリードフレームデザインのセットアップ時間とコストの削減.

スマートマニュファクチャリングを統合します, 無駄のない生産戦略, およびハイブリッド処理方法, 企業は、高品質を維持しながらコストを最適化できます カスタムQFN/QFPリードフレーム.

カスタムQFN/QFPリードフレームのアプリケーションと将来の傾向

半導体技術が進化し続けています, カスタムQFN/QFPリードフレーム 高性能を有効にする上で重要な役割を果たす, 高信頼性の電子デバイス. それらの適応性, 優れた電気および熱特性, そして費用対効果はそれらをさまざまな業界で重要な要素にします. さらに, リードフレームテクノロジーの将来の開発は、より高い密度の設計に焦点を当てることが期待されています, 熱性能の向上, 環境に優しい製造プロセス.

主要なアプリケーション領域

の需要 カスタムQFN/QFPリードフレーム 複数のハイテク産業にまたがっています, 特定のパフォーマンスと信頼性の基準を満たすためにテーラードリードフレームソリューションを必要とする各.

5G通信およびRFアプリケーション

- なぜそれが重要なのか: 5Gテクノロジーは高周波に依存しています, 高速データ送信, 低耐性と低寄生性リードフレーム設計が必要です.

- カスタムQFN/QFPリードフレームの利点:

- GHZ周波数で信号の整合性を維持するための最適化されたリードレイアウト.

- 導電率とRFパフォーマンスを改善するための銀または金のメッキ.

- 高出力5Gベースステーションコンポーネントでの過熱を防ぐための高度な熱管理.

AIコンピューティングおよび高性能プロセッサ

- なぜそれが重要なのか: 人工知能 (AI) ワークロードでは、最小限のレイテンシで高速処理が必要です, 高度な半導体パッケージの必要があります.

- カスタムQFN/QFPリードフレームの利点:

- 高密度のチップアーキテクチャをサポートするための超洗練されたリードデザイン.

- 連続重負荷の下で動作するAIプロセッサの統合熱散逸機能.

- 長期的なコンピューティングアプリケーションに耐えるための高解放材料.

自動車用電子機器と電気自動車 (EVS)

- なぜそれが重要なのか: 自律運転の台頭, EVS, スマートビークルシステムには耐久性が必要です, 極端な環境条件に耐えることができる高性能のリードフレーム.

- カスタムQFN/QFPリードフレームの利点:

- 銅タングステンの使用 (cu-w) 過酷な自動車環境における優れた熱および機械的安定性の合金.

- 高湿度と高温条件の寿命を確保するための耐食性メッキの強化.

- 電力管理ユニットの高電流処理機能 (PMUS) およびモーターコントロールユニット (ナイフ) EVSで.

医療機器とウェアラブルエレクトロニクス

- なぜそれが重要なのか: 医療アプリケーションには小型化が必要です, 厳格な信頼性と生体適合性基準を備えた高精度半導体コンポーネント.

- カスタムQFN/QFPリードフレームの利点:

- 埋め込み型およびウェアラブルなヘルスモニタリングデバイス用の超ミニチュアリードフレーム.

- 医療環境での分解を防ぐための生体適合性コーティングを備えた高純度材料.

- 欠陥がないことを保証する高精度の製造プロセス, 人生の批判的なアプリケーションのための高解放性コンポーネント.

IoT (モノのインターネット) およびスマートデバイス

- なぜそれが重要なのか: IoTデバイスにはコンパクトが必要です, 費用対効果, 世界中の数十億のスマートデバイスを接続するためのエネルギー効率の高い半導体ソリューション.

- カスタムQFN/QFPリードフレームの利点:

- 大衆市場のスマートセンサーの費用対効果の高い生産, ホームオートメーションデバイス, および産業用IoTアプリケーション.

- Wi-Fiのようなワイヤレス通信プロトコルをサポートする最適化されたリードデザイン, ブルートゥース, とジグビー.

- エッジコンピューティングデバイスのバッテリー寿命を延ばすための低電力および高効率のリードフレーム.

将来の開発

電子デバイスがより高度になるにつれて, カスタムQFN/QFPリードフレーム 半導体パッケージの新たな課題を満たすためにテクノロジーが進化しています. 将来のイノベーションは、密度の増加に焦点を当てます, 熱伝導率の向上, 新興包装技術に適応します, 持続可能性を受け入れます.

高密度, 熱伝導率が高いリードフレーム設計

- なぜそれが重要なのか: 半導体ノードが縮小すると (例えば。, 3nm, 2nm), リードフレームは、ピン密度の増加をサポートし、優れた熱散逸を維持する必要があります.

- 進歩:

- 新しい製造技術, レーザー支援の細かいスタンピングなど, ウルトラファインピッチのリードフレームを実現します.

- 埋め込まれた熱拡散器の統合高電力プロセッサの冷却を強化する.

- 複雑なICSの電力分布と信号の完全性を向上させるための多層リードフレーム設計.

高度な包装技術の適応

半導体産業は向かっています 高度なパッケージングソリューション 従来のパッケージの制限を克服するため. カスタムQFN/QFPリードフレーム これらの新しいアプローチとシームレスに統合するために進化する必要があります.

- ファンアウトパッケージ (fowlp):

- 電気性能とサーマルパフォーマンスが向上して、より小さなパッケージサイズを有効にします.

- 再配分されたI/O接続を備えたカスタムリードフレームデザインファンアウト効率を高める.

- チップレットベースのアーキテクチャ:

- 複数のキプレットが単一のプロセッサとして機能することを可能にするモジュラー半導体設計.

- 不均一な統合のために最適化されたカスタムリードフレーム, 異なるキプレット間の適切な接続を確保します.

- 3Dパッケージングの統合:

- 半導体の垂直スタッキングは、パフォーマンスと空間効率を向上させるために死にます.

- シリコンバイアスを通じてサポートするリードフレームの変更 (TSVS) およびインターポーザーベースの接続.

環境に優しい材料と持続可能な製造プロセス

環境への懸念が高まるにつれて, 半導体業界は、より環境に優しい製造業の慣行を採用しています. カスタムQFN/QFPリードフレーム 組み込むことが期待されています.

アルカンタテクノロジー(深セン)株式会社

アルカンタテクノロジー(深セン)株式会社