半導体パッケージング 現代のエレクトロニクスにおいて重要な役割を果たしています, 集積回路間のブリッジとして機能する (IC) および外部コンポーネント. 繊細な半導体チップを保護するだけでなく、効率的な電気接続と熱管理も保証します。. 電子機器がよりコンパクトかつ高性能になるにつれて、, ハイパフォーマンス コンピューティングをサポートするには、高度なパッケージング ソリューションが不可欠です, モバイルデバイス, および自動車用途.

マルチチップパッケージング (MCP) 複数の半導体ダイを単一のパッケージ内に収容できるようにすることで、統合を強化するための重要なテクノロジーとして浮上しました。. このアプローチによりパフォーマンスが向上します, 消費電力を削減する, スペース利用を最適化します, 高密度の統合が必要なアプリケーションに最適です.

あ マルチチップリードフレーム MCP の基本コンポーネントです, 複数のチップを相互接続するために必要な構造フレームワークと電気経路を提供します。. その重要性は、コスト効率と熱効率の高いパッケージング ソリューションを提供することにあります。, 家庭用電化製品に広く使用されるようになりました, 自動車システム, および通信デバイス.

マルチチップリードフレームとは何ですか?

半導体パッケージで, リードフレームは、集積回路の機械的サポートと電気的接続を提供する金属フレームワークです。 (IC). 半導体ダイと外部回路間のブリッジとして機能します。, 信号伝送と熱放散を確保. リードフレームは、費用対効果が高いため、従来の IC パッケージングで広く使用されています。, 優れた導電性, 量産の信頼性と信頼性.

あ マルチチップリードフレーム 複数の半導体ダイを同じフレームワークに取り付けることができるという点で、シングルチップのリードフレームとは異なります。. シングルチップのリードフレームは 1 つのダイのみをサポートしますが、, 機能を単一の処理装置に制限する, マルチチップ リードフレームは複数のチップを 1 つのパッケージに統合します. これにより高機能化が可能になります, 消費電力の削減, 物理的な設置面積を増やすことなくシステム効率を向上させます。.

機能的には, マルチチップ リードフレームは、チップ間の信号遅延を最小限に抑えてデバイスのパフォーマンスを向上させます。, 熱管理の改善, 全体的な梱包コストの削減. 高度な統合を必要とするアプリケーションをサポートします, モバイルプロセッサなど, 自動車用コントローラー, およびRF通信モジュール, それは現代の半導体設計において重要な要素となっています.

マルチチップリードフレームのコンポーネント

マルチチップ リードフレームは、機械的なサポートを提供するために連携して機能するいくつかの主要コンポーネントで構成されています。, 電気接続, 複数の半導体ダイの環境保護. これらのコンポーネントは、高いパフォーマンスを確保するために慎重に設計されています。, 耐久性, 最新の電子機器への効率的な統合.

金属基板

金属基板はマルチチップ リードフレームの構造基盤です。, 機械的安定性と導電性を提供します. 使用される一般的な材料には次のものがあります:

- 銅 (cu): 優れた導電性により最も広く使用されている材料, 熱放散, そして機械的強度.

- 銅合金: 鉄やニッケルなどの元素で強化され、硬度と耐酸化性が向上します。.

- 合金 42 (ニッケル鉄合金): 低い熱膨張を実現, 高い寸法安定性が要求される用途に適しています。.

材料の選択は、半導体パッケージの特定の要件によって決まります。, 放熱などの, 電気性能, そして製造コスト.

リード

リード線は、半導体ダイを外部回路に接続する電気経路です。. マルチチップリードフレーム内, リードは複数のダイに対応できるように設計する必要があります, 効率的な信号伝送を確保し、電気抵抗を最小限に抑える. リード設計の重要な側面は次のとおりです。:

- リードピッチ: 信号干渉を防ぎながら高密度集積化を実現するには、リード間の間隔を最適化する必要があります。.

- メッキ: リード線は銀などの素材でメッキされることがよくあります, 金, またはパラジウムで導電性を高め、腐食から保護します.

- 形にする & 切断: 梱包工程後, リード線をトリミングして曲げて、プリント基板にはんだ付けするための外部端子を作成します。 (プリント基板).

ボンドパッド & 相互接続

ボンドパッドは、半導体ダイがリードフレームと接続する接続ポイントとして機能します。. マルチチップリードフレーム内, 効率的な相互接続設計は、複数のダイ間の適切な通信を確保するために重要です. 主な相互接続方法は 2 つあります:

- ワイヤーボンディング: 各ダイのボンドパッドをリードフレームに接続するには、細い金線または銅線が使用されます。. この方法はコスト効率が高く、従来のパッケージングで広く使用されています。.

- フリップチップボンディング: ワイヤーの代わりに, はんだバンプまたはマイクロピラー相互接続が使用されます, チップをリードフレームに直接取り付けることが可能. このアプローチにより信号遅延が減少し、電気的性能が向上します。.

信号干渉を最小限に抑え、電力配分を最適化するには、ボンドパッドと相互接続の配置を慎重に計画する必要があります。.

カプセル化 & 成形

カプセル化は、湿気などの環境要因から保護するために、マルチチップ リードフレームとその半導体ダイを保護材内に封入するプロセスです。, ほこり, および機械的ストレス. 最も一般的なカプセル化方法には次のものがあります。:

- エポキシ成形材料 (EMC): 強力な機械的保護と優れた熱安定性を提供します.

- トランスファーモールディング: 加熱した樹脂を射出してリードフレームの周囲に保護シェルを形成する大量生産方法.

- グロブトップカプセル化: ダイとボンディング部分のみに保護コーティングを施す局所的な方法, 通常は特殊なアプリケーションで使用されます.

適切な封止により酸化を防止し長期信頼性を確保, 機械的損傷, マルチチップリードフレームの機能に影響を与える可能性のある汚染.

マルチチップリードフレームの利点

マルチチップ リードフレームには、半導体パッケージングに不可欠な選択肢となるいくつかの利点があります。, 特に高度な統合が必要なアプリケーションでは, 費用対効果, 優れた熱管理. これらの利点は、家庭用電化製品などの業界で特に価値があります。, 自動車システム, および高性能コンピューティング.

高度な統合

マルチチップ リードフレームの主な利点の 1 つは、単一のパッケージ内に複数の半導体ダイを統合できることです。. この高度な統合により、いくつかの利点が得られます:

- PCB スペースの削減: 複数のチップを1つのパッケージに収めることにより、, プリント基板上の全体の設置面積 (プリント基板) 大幅に削減される. これはスマートフォンなどの小型電子機器にとって重要です, ウェアラブル, およびIoTアプリケーション.

- システムパフォーマンスの向上: マルチチップ統合により機能コンポーネント間の距離が短縮されます, 信号遅延を最小限に抑え、データ転送速度を向上させます。.

- 簡略化された回路設計: PCB 上の個々のコンポーネントが少ないため、配線が簡素化され、相互接続障害のリスクが軽減されます。.

単一のリードフレームに複数のダイを組み合わせることで, メーカーは、システム全体の複雑さを軽減しながらデバイスのパフォーマンスを向上させる、高度に統合されたソリューションを作成できます。.

コスト効率

他の先進的なパッケージング技術との比較, マルチチップ リードフレームは、半導体メーカーにとってよりコスト効率の高いソリューションを提供します. 主なコスト上の利点は次のとおりです。:

- 材料費の削減: リードフレームベースのパッケージングでは、通常、スタンプまたはエッチングされた金属シートが使用されます。, 複雑な製造プロセスを必要とする基板ベースのパッケージよりも大幅に安価です。.

- 簡素化された製造プロセス: フリップチップやウェハーレベルのパッケージングとは異なります, リードフレームの製造には高価なシリコン貫通ビアは必要ありません (TSVS) または再配布レイヤー (RDL), より手頃な価格にする.

- より高い歩留まり率: 成熟し確立されたリードフレーム製造プロセスにより、欠陥が減り、生産歩留まりが向上します。, 無駄を減らし、全体的な効率を向上させる.

これらのコストメリットにより、 マルチチップリードフレーム 高度な基板ベースのパッケージングに伴う高額なコストを発生させることなく、高性能を必要とするアプリケーションにとって魅力的なオプションです。.

熱性能

熱管理は半導体パッケージングにおける重要な要素です, 特に高出力アプリケーション向け. マルチチップ リードフレームは、次の理由により優れた熱性能を提供します。:

- 直接放熱: 金属リードフレームは自然なヒートスプレッダーとして機能します, 半導体ダイから効率的に熱を伝導します。.

- パワーハンドリングの向上: マルチチップ構成ではより多くの熱が発生することがよくあります, しかし、リードフレーム構造により効果的なヒートシンクが可能になります。, 高負荷条件下でも安定したパフォーマンスを確保.

- 追加の冷却ソリューションとの互換性: リードフレームパッケージはヒートシンクと統合可能, サーマルバイアス, あるいは、自動車のパワーモジュールやデータセンターのプロセッサなどの要求の厳しいアプリケーションでの放熱を強化するための液体冷却システムも利用できます。.

効率的な放熱を実現することで、, マルチチップ リードフレームにより、集中的なワークロード下でも高性能チップが確実に動作できるようになります.

設計の柔軟性

マルチチップ リードフレームのもう 1 つの重要な利点は、さまざまなチップ アーキテクチャおよびパッケージ構成への適応性です。. この柔軟性により、メーカーは特定の用途に合わせて設計を調整できます。, 含む:

- さまざまなチップサイズと機能をサポート: マルチチップリードフレームはさまざまなダイサイズに対応可能, 複雑なシステムオンチップに適したものにする (SoC) と異種統合.

- カスタマイズ可能なリード構成: リードフレームは、特定の電気的および機械的要件を満たすために、さまざまなリード数と配置で設計できます。.

- 複数のパッケージング技術との互換性: マルチチップリードフレーム ワイヤーボンディングで使用可能, フリップチップボンディング, およびハイブリッド接合技術, より優れた設計の多様性を提供.

このレベルの柔軟性により、 マルチチップリードフレーム 幅広い業界に適しています, 自動車エレクトロニクスを含む, RF通信モジュール, AIアクセラレータと.

マルチチップリードフレームのアプリケーション

マルチチップ リードフレームは、単一パッケージ内に複数の半導体ダイを統合できるため、さまざまな業界で広く使用されています。. このテクノロジーはデバイスのパフォーマンスを向上させます, 製造コストを削減する, スペース利用を最適化します, 高密度かつ高性能のアプリケーションにとって理想的なソリューションとなります。. 以下は、マルチチップ リードフレームが広範囲に適用される主要な領域です。.

家電

コンパクト化への要求, 高性能, 電力効率の高い電子機器により、家庭用電化製品でのマルチチップ リードフレームの採用が推進されています。. アプリケーションには以下が含まれます:

- スマートフォン & タブレット: これらのデバイスには複数の半導体コンポーネントが必要です, プロセッサーを含む, メモリチップ, パワーマネジメントIC, およびRFモジュール, 小さなフォームファクタ内でシームレスに動作する. マルチチップ リードフレームにより、これらのコンポーネントの効率的な統合が可能になります。, 消費電力を削減しながらパフォーマンスを向上させる.

- ウェアラブルデバイス: スマートウォッチ, フィットネストラッカー, そして拡張現実 (AR) ガラスには小型でエネルギー効率の高い半導体パッケージが必要です. の マルチチップリードフレーム 高い処理能力を維持しながら小型・軽量化を実現.

- IoTデバイス: モノのインターネット (IoT) アプリケーション, スマートホームガジェットや産業用センサーなど, ワイヤレス接続などの複数の機能を組み合わせることで、マルチチップ リードフレームのメリットが得られます。, 電力管理, とセンサーを単一のコンパクトなパッケージに統合, デバイス全体の複雑さとコストの削減.

マルチチップ リードフレームの高度な統合機能により、最新の家庭用電化製品がより優れたパフォーマンスを求める高まる需要に確実に対応できます。, より長いバッテリー寿命, デバイスの設置面積も小さくなります.

カーエレクトロニクス

自動車業界は電気自動車の進歩により急速な変革を経験しています (EVS), 自動運転, およびスマートインフォテイメントシステム. マルチチップリードフレーム いくつかの重要な自動車用途に不可欠です:

- 高度なドライバー支援システム (ADAS): これらのシステムはレーダー用の複数のチップに依存しています, ライダー, カメラ, AI主導の処理. マルチチップ リードフレームは、これらのコンポーネントを効率的に統合するのに役立ちます, コンパクトなフォームファクタを維持しながら高速データ処理を保証します.

- 電子制御ユニット (ECU): 最近の車両には、エンジン制御などの機能を管理する複数の ECU が搭載されています, 制動, 操舵, そして送信. マルチチップ リードフレームは、リアルタイムのデータ処理と意思決定のために複数のチップを統合することで ECU のパフォーマンスを向上させます。.

- 電源管理ユニット (PMUS): 電気自動車およびハイブリッド自動車には、バッテリーの使用とモーター制御を最適化するための高度な電源管理が必要です. マルチチップ リードフレームは、効果的なエネルギー変換と熱管理を保証する効率的なパワー モジュールの設計に役立ちます。.

自動車エレクトロニクスの複雑化に伴い, マルチチップリードフレーム 過酷な環境における信頼性と寿命を保証する、コスト効率と熱効率の高いパッケージング ソリューションを提供します。.

5g & コミュニケーション

5G テクノロジーの展開と高速通信ネットワークの拡大には、高周波信号と大量のデータ処理を処理するための高度な半導体パッケージング ソリューションが必要です. マルチチップリードフレームは、以下の分野で広く使用されています。:

- RF フロントエンド モジュール (RF FEM): これらのモジュールは複数の RF コンポーネントを統合します, パワーアンプなど, ローノイズアンプ, とフィルター, 高速無線通信を可能にする. の マルチチップリードフレーム 信号損失を軽減し、全体的な RF パフォーマンスを向上させるのに役立ちます.

- ベースバンドプロセッサ: 携帯電話信号の処理を担当します, ベースバンドプロセッサには高い計算能力と効率的な熱放散が必要です. マルチチップリードフレーム これらのプロセッサが消費電力を最小限に抑えながら最高のパフォーマンスで動作することを保証します.

- ネットワークインフラストラクチャ: 5G基地局, ルーター, および信号プロセッサは、高速データ処理機能を備えた半導体デバイスに依存しています。. マルチチップリードフレーム 複数の処理装置と電源管理回路を統合するためのコスト効率の高いソリューションを提供します.

5Gテクノロジーが進化し続ける中, マルチチップ リードフレームは、高速化を実現する上で重要な役割を果たします。, より信頼性の高い, 無線通信の効率化

高性能コンピューティング (HPC)

人工知能における高性能コンピューティングの需要 (AI), データセンター, ネットワーク機器により、高度な半導体パッケージング ソリューションのニーズが高まっています. マルチチップリードフレーム 特に有益である:

- AIアクセラレータ: AI アプリケーションには特殊なハードウェアが必要です, GPUやAI専用プロセッサなど, 複雑な計算を処理するため. マルチチップリードフレーム 複数の処理ユニットの統合を可能にする, メモリチップ, および電源管理回路を単一のパッケージに統合, 処理効率の向上.

- データセンター: クラウド コンピューティングとビッグ データ分析は高性能プロセッサとメモリ モジュールに依存しています. マルチチップリードフレーム 熱管理と電力効率の最適化に役立ちます, データセンターが過度の熱を蓄積することなく高いパフォーマンスで動作することを保証します。.

- ネットワークチップ: ルーター, スイッチ, エッジ コンピューティング デバイスには高速なデータ送信と処理機能が必要です. マルチチップリードフレーム 複数の処理ユニットと通信ユニットをコンパクトなパッケージに統合することで、これらのチップを強化します, データ転送速度の向上と遅延の削減.

AI とクラウド コンピューティングが成長を続ける中, マルチチップリードフレーム 処理能力を向上させるための重要なテクノロジーであり続ける, エネルギー消費の削減, より効率的なデータ管理が可能になります.

マルチチップリードフレームの製造プロセス

の マルチチップリードフレーム 製造プロセスには複数の段階が含まれます, リードフレーム構造の製造から半導体ダイの組み立て、最終パッケージの封止まで. 各ステップは高精度を保証するように設計されています, 電気性能, 最新の半導体アプリケーション向けの耐久性. 以下に、関連する主要なプロセスの詳細な概要を示します。.

リードフレームの製造

の基礎 マルチチップリードフレーム 金属フレームワークです, 複数の半導体ダイの機械的サポートおよび電気的相互接続として機能します。. 主要な製造技術は 2 つあります:

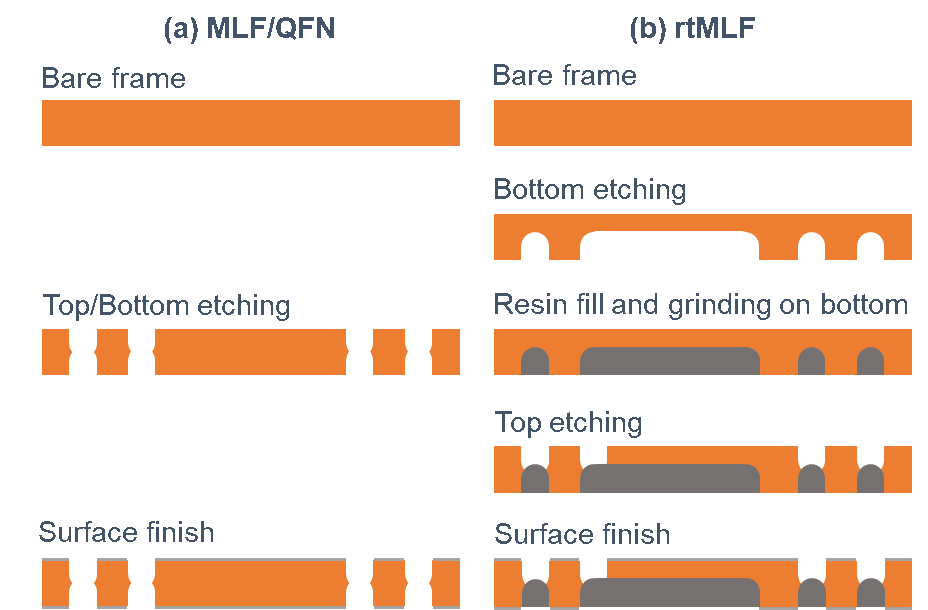

- スタンピング: この高速プロセスには、精密金型を使用して連続金属ストリップからリードフレームを打ち抜きます。. 大量生産に最適で、標準リードフレーム設計に対してコスト効率の高い製造を提供します。.

- エッチング: より複雑なリードフレーム構造には化学エッチングプロセスが使用されます. より微細な形状と優れた設計柔軟性を提供します。, スタンピングでは実現できない複雑なマルチチップ構成が可能.

スタンピングとエッチングのどちらを選択するかは、設計の複雑さなどの要因によって異なります。, 生産量, コストの考慮事項.

メッキ & 表面処理

性能と寿命を向上させるために、 マルチチップリードフレーム, 表面処理やメッキ加工が施されております:

- 銀 (Ag) メッキ: 導電性が向上し、ワイヤボンディングの信頼性が向上します。.

- 金 (au) メッキ: 優れた耐食性と接合性が要求されるハイエンド用途に使用されます。.

- パラジウム (PD) コーティング: 優れた耐酸化性を備え、ニッケル下地層が不要です.

- ニッケル (で) メッキ: 構造強度を提供し、銅の移行を防止します, 長期安定性の確保.

これらのめっき技術により、 マルチチップリードフレーム 優れた電気的性能を維持します, 耐食性, と機械的耐久性.

組立工程

一度 マルチチップリードフレーム 加工され処理される, 半導体ダイは取り付けられ、相互接続されます. 組み立てプロセスにはいくつかの重要な手順が含まれます:

- ダイアタッチ: 半導体ダイは、特殊な接着剤またははんだペーストを使用してリードフレームにしっかりと取り付けられます. 適切な位置合わせと接着により、安定した電気的および熱的性能が保証されます。.

- ワイヤーボンディング: 細い金線または銅線を使用して、ダイのボンドパッドをリードフレームに接続します, 信号と電力の伝送を可能にする. これは最も一般的な相互接続方法です。 マルチチップリードフレーム パッケージ.

- フリップチップ統合: 先進的なデザインで, ワイヤーボンディングの代わりにフリップチップ技術が使用されています. はんだバンプがダイに適用されます, への直接電気接続が可能になります。 マルチチップリードフレーム, 抵抗を減らし、信号の完全性を向上させる.

複数のダイを同じパッケージ内に統合することにより, the マルチチップリードフレーム 組立工程によりコンパクト化を実現, 高性能半導体ソリューション.

カプセル化 & テスト

組立後, the マルチチップリードフレーム 長期的な信頼性を確保するためにカプセル化と厳格なテストを受けています.

- カプセル化: パッケージはエポキシモールディングコンパウンドで封入されています (EMC) 半導体ダイを湿気から保護するため, ほこり, および機械的ストレス. トランスファー成形は大量生産に一般的に使用されます, 一方、グロブトップカプセル化は特殊な場合に適用されます。.

- 電気試験: それぞれ マルチチップリードフレーム パッケージは機能テストおよびパラメトリックテストを受けて、信号の完全性を検証します, 電力効率, および熱性能.

- 信頼性テスト: パッケージはストレステストを受けています, 温度サイクルを含む, 耐湿性, と機械的なショック, 自動車の業界標準を確実に満たすようにする, 家電, および産業用途.

これらの最終ステップにより、 マルチチップリードフレーム さまざまな環境条件にわたって一貫したパフォーマンスを維持します, 高集積半導体アプリケーションにとって信頼できる選択肢となる.

アルカンタテクノロジー(深セン)株式会社

アルカンタテクノロジー(深セン)株式会社