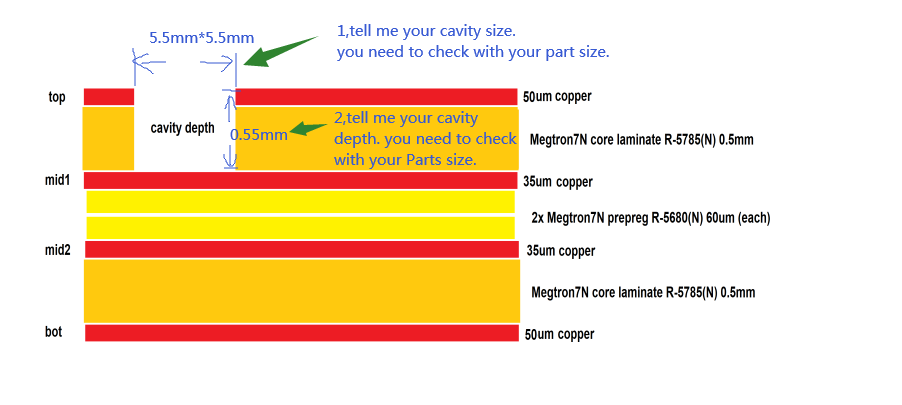

تجويف ثنائي الفينيل متعدد الكلور مقدمة. نوع واحد هو فتح تجويف على مركبات ثنائي الفينيل متعدد الكلور. أو ربما فتح تجاويف متعددة على الألواح. والآخر هو التجويف المدفون. هذا يعني. الفتحة الفارغة تقع بين الطبقة المتوسطة والطبقة المتوسطة. يمكننا إنتاج هذا النوعين من مركبات ثنائي الفينيل متعدد الكلور المجوفة 4 طبقة ل 50 طبقات.

في مجال الإلكترونيات الحديثة, لوحات الدوائر المطبوعة (مركبات ثنائي الفينيل متعدد الكلور) تلعب دورًا حيويًا في ضمان عمل وكفاءة الأجهزة الإلكترونية. من بين تقنيات تصنيع ثنائي الفينيل متعدد الكلور المختلفة, تتميز تقنية Cavity PCB بمزاياها الفريدة في الأداء, الموثوقية والتصغير ويعتبر نهجا مبتكرا. في هذا الدليل الشامل, نحن نتعمق في تعقيدات تصنيع تقنية Cavity PCB Technology, استكشاف مكوناته الرئيسية, عمليات التصنيع, مواد, عوامل التكلفة, والشركات التي تقود نموها.

ما هي تقنية تجويف ثنائي الفينيل متعدد الكلور?

تكنولوجيا تجويف ثنائي الفينيل متعدد الكلور, مكون مضمن ثنائي الفينيل متعدد الكلور أو لوحة تجويف, هي تقنية متقدمة لتصنيع الإلكترونيات مصممة للتغلب على قيود المساحة وقيود الوزن التي تواجهها التركيبات السطحية التقليدية (سمت) تكنولوجيا. بالمقارنة مع طرق تجميع السطح التقليدية, تقنية Cavity PCB تحقق الاكتناز, أداء خفيف الوزن وعالي للأجهزة الإلكترونية من خلال دمج المكونات في طبقات الركيزة PCB. تُستخدم هذه التقنية بشكل أساسي في السيناريوهات التي لها متطلبات صارمة فيما يتعلق بالمساحة والوزن, مثل الفضاء الجوي, المعدات الطبية, إلكترونيات السيارات والإلكترونيات الاستهلاكية المحمولة.

في تكنولوجيا تجويف ثنائي الفينيل متعدد الكلور, يتم تضمين المكونات في الطبقات الداخلية لثنائي الفينيل متعدد الكلور بدلاً من لصقها على سطح ثنائي الفينيل متعدد الكلور عبر تقنية التركيب السطحي. يسمح هذا التصميم بتقليل الحجم الكلي للجهاز الإلكتروني, وبالتالي توفير المساحة وتقليل وزن الجهاز أيضًا. في نفس الوقت, لأن المكونات مضمنة داخل ثنائي الفينيل متعدد الكلور, يتم تقليل منطقة الاتصال الخاصة بهم مع البيئة الخارجية, وبالتالي تقليل تأثير الأضرار الميكانيكية والعوامل البيئية على المكونات, وتحسين موثوقية ومتانة المعدات.

تتمتع تقنية Cavity PCB Technology بمجموعة واسعة من التطبيقات. في حقل الفضاء, تُستخدم هذه التقنية لتصنيع معدات إلكترونيات الطيران خفيفة الوزن وعالية الأداء, مثل أنظمة التحكم في الطيران, معدات الاتصالات, وأنظمة الملاحة. في مجال المعدات الطبية, يتم استخدام تقنية Cavity PCB Technology لتصنيع معدات المراقبة الطبية وأدوات التشخيص المدمجة والموثوقة, مثل أجهزة تنظيم ضربات القلب, معدات التصوير الطبي وأجهزة الاستشعار الطبية القابلة للزرع. في مجال إلكترونيات السيارات, تُستخدم تقنية Cavity PCB لتصنيع أنظمة إلكترونية للسيارات خفيفة الوزن وعالية الأداء, مثل وحدات التحكم في المركبات, أنظمة مساعدة القيادة وأنظمة الترفيه في السيارة. فضلاً عن ذلك, الالكترونيات الاستهلاكية المحمولة, مثل الهواتف الذكية, الأجهزة اللوحية والأجهزة القابلة للارتداء, هي أيضًا سيناريوهات تطبيق نموذجية لتقنية Cavity PCB Technology. يلبي تصميمه المدمج وخصائصه عالية الأداء احتياجات المستهلكين المعاصرين من حيث قابلية النقل والأداء الوظيفي.

على العموم, جلب ظهور تقنية Cavity PCB Technology إمكانيات جديدة في مجال التصنيع الإلكتروني. عن طريق دمج المكونات في مركبات ثنائي الفينيل متعدد الكلور, أصبحت المعدات الإلكترونية مدمجة, خفيفة الوزن وعالية الأداء, توفير الابتكار التكنولوجي في مختلف الصناعات. وترقيات المنتج.

كيفية تصميم تجويف ثنائي الفينيل متعدد الكلور?

يعد تصميم لوحة PCB المجوفة مهمة تتطلب تخطيطًا ودراسة دقيقة لأنها تتضمن العديد من العوامل الرئيسية التي تؤثر بشكل مباشر على أداء اللوحة وموثوقيتها. يتم استكشاف الاعتبارات الرئيسية لتصميم Cavity PCB بالتفصيل أدناه:

أولاً, يعد وضع المكونات هو المفتاح لتصميم Cavity PCB. عند ترتيب المكونات, عليك أن تأخذ في الاعتبار العلاقة المكانية بينهما وبعدهم عن التجويف. يمكن لتخطيط المكونات المعقول أن يقلل من حجم لوحة الدائرة ويضمن أقصر مسار اتصال بين المكونات, وبالتالي تقليل تأخير وخسارة إرسال الإشارة.

ثانيًا, تعد الإدارة الحرارية إحدى المشكلات التي يجب التركيز عليها عند تصميم Cavity PCB. نظرًا لأن مركبات ثنائي الفينيل متعدد الكلور ذات التجويف عادةً ما تدمج عددًا كبيرًا من المكونات والدوائر, يتم توليد كمية كبيرة من الحرارة أثناء التشغيل. تدابير الإدارة الحرارية الفعالة, مثل المشتتات الحرارية, بالوعة الحرارة, أنابيب الحرارة, إلخ., يمكن أن يساعد في توصيل الحرارة وتبديدها بشكل فعال ومنع تلف لوحات الدوائر بسبب ارتفاع درجة الحرارة.

تعد سلامة الإشارة عاملاً آخر يتطلب اهتمامًا خاصًا. عند تصميم تجويف ثنائي الفينيل متعدد الكلور, يجب عليك التأكد من أن تخطيط وتوجيه خطوط الإشارة يفي بمتطلبات سلامة الإشارة لتجنب تداخل الإشارة أو تشويهها. بمساعدة أدوات المحاكاة المتقدمة, يمكن تحليل مسار نقل الإشارة وتحسينه للتأكد من أن لوحة الدائرة تحافظ على جودة إشارة مستقرة في ظل التردد العالي والنقل عالي السرعة.

تعد قابلية التصنيع أحد الاعتبارات الأخيرة عند تصميم Cavity PCB. ومن الضروري التأكد من أن التصميم يلبي متطلبات عملية التصنيع لتجنب صعوبات التصنيع أو التصاميم غير القابلة للتنفيذ. أثناء عملية التصميم, وينبغي أن تؤخذ في الاعتبار القيود المفروضة على عملية التصنيع والمعدات, ويجب اختيار المواد والعمليات المناسبة لضمان إمكانية إنتاج لوحة الدائرة وتجميعها بسلاسة.

على العموم, يتطلب تصميم Cavity PCB دراسة شاملة لجوانب متعددة مثل وضع المكونات, الإدارة الحرارية, سلامة الإشارة, وقابلية التصنيع. مع برامج تصميم PCB المتقدمة وأدوات المحاكاة, يمكن للمصممين تحسين التخطيط والتوجيه لضمان الأداء الأمثل للوحة وموثوقيتها.

ما هي عملية تصنيع تجويف ثنائي الفينيل متعدد الكلور?

تعد عملية تصنيع Cavity PCB مشروعًا دقيقًا ومعقدًا يتطلب خطوات حاسمة متعددة لتحقيق منتج عالي الجودة. فيما يلي تحليل مفصل لعملية تصنيع Cavity PCB:

الخطوة الأولى في تصنيع Cavity PCB هي تحضير الركيزة. عادة ما يتم استخدام مواد الركيزة عالية الجودة, مثل الراتنج المقوى بالألياف الزجاجية (FR-4) أو شرائح عالية التردد. يجب تنظيف الركيزة وإعداد السطح لضمان التصاق جيد واستواء السطح.

بعد الانتهاء من إعداد الركيزة, يتم تغليف طبقات مختلفة من المواد وفقًا لمتطلبات التصميم. قد تشمل هذه الطبقات رقائق النحاس, طبقات العزل, وطبقات عازلة خاصة. يؤثر ترتيب وسمك المكدس على أداء ووظيفة PCB النهائي.

بمجرد اكتمال رمية الكرة, الخطوة الحاسمة التالية هي طحن التجويف. هذا هو الجزء الأساسي من تقنية Cavity PCB, حيث تقوم الآلات المتطورة بقطع التجاويف أو الأخاديد العميقة في الطبقة الداخلية لثنائي الفينيل متعدد الكلور وفقًا لمتطلبات التصميم لاستيعاب المكونات المدمجة.

بعد الانتهاء من طحن التجويف, يتم تضمين المكونات بدقة في الطبقات الداخلية لثنائي الفينيل متعدد الكلور. قد تكون هذه المكونات رقائق, المحاثات, المكثفات أو المكونات المجهرية الأخرى. يجب أن يكون موقع وتخطيط المكونات المدمجة متوافقًا تمامًا مع متطلبات التصميم لضمان التوصيل الكهربائي الجيد والأداء.

بعد أن يتم تضمين المكونات, سيتم تصفيح الطبقات المختلفة لثنائي الفينيل متعدد الكلور معًا. أثناء عملية التصفيح, يتعرض ثنائي الفينيل متعدد الكلور لدرجات حرارة وضغوط عالية بحيث يمكن ربط المواد الموجودة بين الطبقات بقوة لتكوين هيكل عام قوي وموثوق.

أخيراً, سوف يمر ثنائي الفينيل متعدد الكلور بخطوات التشطيب النهائية, بما في ذلك حواف التشذيب, ثقوب الحفر, تطبيق طبقات واقية, إلخ. تساعد هذه الخطوات على التأكد من أن مظهر وأبعاد PCB تلبي متطلبات التصميم وتزيد من متانتها وموثوقيتها.

طوال عملية التصنيع, من الضروري استخدام معدات وتكنولوجيا التصنيع الاحترافية لضمان دقة واتساق عملية الإنتاج. في نفس الوقت, تعد إجراءات مراقبة الجودة الصارمة ومراقبة العمليات أيضًا من العوامل الرئيسية لضمان جودة Cavity PCB. من خلال صنعة متأنية وإدارة الجودة الصارمة, الشركات المصنعة قادرة على إنتاج منتجات Cavity PCB التي تلبي المعايير العالية وتلبي احتياجات العملاء وتوقعاتهم.

كيف يتم تصنيع تجويف ثنائي الفينيل متعدد الكلور?

يتضمن تصنيع مركبات ثنائي الفينيل متعدد الكلور المجوفة دمج تقنيات وعمليات التصنيع المتقدمة لتحقيق الجودة والأداء الفائقين. من التصميم الأولي إلى المنتج النهائي, كل خطوة من العملية أمر بالغ الأهمية. أولاً, يجب على فريق التصميم التخطيط بعناية لتخطيط Cavity PCB, مع الأخذ بعين الاعتبار مواقع تضمين المكونات, مسارات نقل الإشارة, الإدارة الحرارية, وجدوى التصنيع. استخدام برامج تصميم PCB المتقدمة وأدوات المحاكاة, يمكنهم محاكاة أداء الحلول المختلفة أثناء مرحلة التصميم لضمان اختيار أفضل حل للتصميم.

بمجرد اكتمال التصميم, تبدأ عملية التصنيع. في المصانع الحديثة, تلعب خطوط التجميع الآلية دورًا رئيسيًا. أولاً, وفقا لملف التصميم, يتم تصنيع الركيزة الخاصة بـ Cavity PCB بالشكل والحجم المطلوبين من خلال المعالجة الدقيقة. التالي, وفقا لمتطلبات التصميم, يتم طحن التجاويف في طبقات معينة من الركيزة لدمج المكونات. تتطلب هذه الخطوة معدات تصنيع عالية الدقة ورقابة صارمة للتأكد من أن حجم وموقع التجويف يتوافق مع التصميم.

بمجرد أن يصبح التجويف جاهزًا, يمكن أن يبدأ تضمين المكونات. قد يتضمن ذلك لصق المكون على الركيزة ثم دمجه في التجويف باستخدام الضغط أو الحرارة. يعد التحكم الدقيق والمراقبة أمرًا بالغ الأهمية خلال هذه العملية لضمان دمج المكونات بشكل صحيح واتصالها جيدًا بالمواد المحيطة.

تبعًا, تتم عملية التصفيح, الضغط على طبقات مختلفة من الركيزة والمكونات المدمجة معًا. ويتطلب ذلك تحكمًا دقيقًا في درجة الحرارة والضغط لضمان اتصالات قوية بين الطبقات دون الإضرار بالمكونات المدمجة. بعد اكتمال التصفيح, يتم قطع تجويف PCB إلى شكله وحجمه النهائيين عن طريق القطع والتشطيب, وإعطاء المعالجة السطحية النهائية لتحسين مظهره ومتانته.

تعد إجراءات مراقبة الجودة الصارمة جزءًا لا يتجزأ من عملية التصنيع بأكملها. من خلال استخدام معدات الاختبار والتكنولوجيا المتقدمة, تتم مراقبة كل خطوة تصنيع وفحصها للتأكد من أن المنتجات تلبي أعلى معايير الجودة. فقط عندما يتم ضمان الجودة، يمكن لـ Cavity PCB أن يكون قادرًا على تلبية احتياجات العملاء وممارسة مزاياه في سيناريوهات التطبيقات المختلفة.

ما هي اعتبارات التكلفة لتجويف ثنائي الفينيل متعدد الكلور?

تعد تكلفة تصنيع Cavity PCB أحد العوامل الرئيسية التي تؤثر على قدرتها التنافسية في السوق. على الرغم من أن Cavity PCBs تقدم مزايا لا مثيل لها في الأداء والتصغير, وقد تتطلب تكاليف تصنيع أعلى مقارنة بمركبات ثنائي الفينيل متعدد الكلور التقليدية. عند النظر في تكلفة تجويف ثنائي الفينيل متعدد الكلور, العوامل التالية تتطلب اهتماما خاصا:

يعد اختيار مادة تجويف PCB أمرًا بالغ الأهمية بالنسبة لتكلفتها. عادةً ما تتمتع المواد عالية الجودة بخصائص كهربائية أفضل, الاستقرار الحراري, والقوة الميكانيكية, ولكنها تميل أيضًا إلى أن تكون أكثر تكلفة. يؤثر نوع وجودة المواد المستخدمة في عملية التصنيع بشكل مباشر على أداء وموثوقية مركبات ثنائي الفينيل متعدد الكلور المجوفة, لذلك يجب الموازنة بين التكلفة والجودة بعناية عند اختيار المواد.

يعد تعقيد تصميم تجويف ثنائي الفينيل متعدد الكلور عاملاً مهمًا آخر يؤثر على التكلفة. عادةً ما تكون تصميمات تجويف PCB أكثر تعقيدًا وتتطلب مزيدًا من الوقت والموارد لإكمالها بسبب المكونات المدمجة والاتصالات المعقدة بين الطبقات. قد تتطلب التصميمات المعقدة تقنيات هندسية أكثر تقدمًا والمزيد من خطوات التصنيع, زيادة تكاليف التصنيع.

يعد حجم الإنتاج أحد العوامل المهمة التي تؤثر على تكلفة Cavity PCB. عادة, يؤدي الإنتاج بكميات كبيرة إلى تقليل تكاليف التصنيع لكل وحدة لأن التكاليف الثابتة يمكن توزيعها على المزيد من المنتجات. لكن, للإنتاج منخفض الحجم أو المشاريع المخصصة, قد تكون التكلفة لكل وحدة أعلى لأن التكاليف الثابتة تحتاج إلى توزيعها على عدد أقل من المنتجات.

قد يتطلب تصنيع Cavity PCB تكنولوجيا ومعدات متقدمة لتنفيذ المكونات المدمجة والوصلات المعقدة بين الطبقات. يمكن للاستثمارات في هذه التقنيات والمعدات أن تزيد من تكاليف التصنيع, وخاصة عند وضعها لأول مرة في الاستخدام. فضلاً عن ذلك, كما أن الموارد البشرية اللازمة للتدريب والمهارات المتخصصة تزيد من تكاليف التصنيع.

لذلك, لأي مشروع تجويف ثنائي الفينيل متعدد الكلور, تعتبر تكلفة التصنيع عاملاً رئيسياً يحتاج إلى دراسة وتقييم بعناية. عندما تقرر اعتماد تقنية Cavity PCB, يحتاج المصنعون إلى النظر بشكل شامل في العوامل المذكورة أعلاه وضمان فعالية التكلفة المثلى مع ضمان جودة المنتج والأداء.

ما هي المواد المستخدمة في تجويف ثنائي الفينيل متعدد الكلور?

عادةً ما يتم تصنيع مركبات ثنائي الفينيل متعدد الكلور المجوفة من مواد عالية الجودة, بما في ذلك FR-4, روجرز, وشرائح عالية التردد, من بين أمور أخرى. تلعب هذه المواد دورًا رئيسيًا في تصنيع Cavity PCB, توفير أساس متين لأداء وموثوقية الأجهزة الإلكترونية.

أولاً, FR-4 عبارة عن ركيزة شائعة من راتنجات الإيبوكسي المقواة بالألياف الزجاجية وتتميز بخصائص كهربائية وقوة ميكانيكية ممتازة. يتم استخدامه على نطاق واسع في تصنيع Cavity PCB نظرًا لقدرته على توفير خصائص عزل جيدة ومنع تداخل الإشارة والتسرب الكهربائي بشكل فعال. إن ثبات ومتانة مواد FR-4 يجعلها الخيار الأول في مجال الطيران, السيارات, والمعدات الطبية.

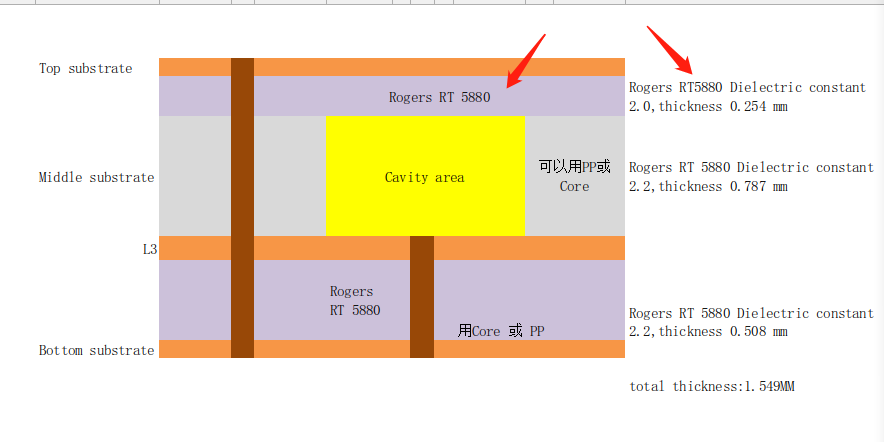

ثانيًا, مادة روجرز هي نوع خاص من مواد لوحات الدوائر عالية التردد مع خصائص عازلة ممتازة وخصائص نقل الإشارة. تستخدم مواد روجرز على نطاق واسع في الاتصالات عالية التردد وأنظمة الرادار بسبب فقدها المنخفض, أداء ثابت ومستقر عازل منخفض. في تصنيع تجويف ثنائي الفينيل متعدد الكلور, يمكن استخدام مواد روجرز لتحقيق نقل إشارة تردد أعلى وتقليل فقدان الإشارة, وبالتالي تحسين أداء الدائرة واستقرارها.

فضلاً عن ذلك, الصفائح عالية التردد هي مادة خاصة مصممة للدوائر عالية التردد, عادة ما تكون مصنوعة من مواد بلاستيكية عالية الأداء مثل PTFE (بولي تترافلوروإيثيلين) أو PP (مادة البولي بروبيلين). هذه المواد لها خصائص عازلة ممتازة, الاستقرار الحراري والكيميائي, وهي مناسبة للاستخدام في مجموعة متنوعة من الظروف البيئية القاسية. في تصنيع تجويف ثنائي الفينيل متعدد الكلور, يمكن استخدام شرائح عالية التردد لتحقيق ترددات أعلى وتصميمات دوائر أكثر تعقيدًا لتلبية احتياجات الأجهزة الإلكترونية عالية الأداء في مجالات مثل الاتصالات, الفضاء الجوي, والمعدات الطبية.

إجمالي, عادةً ما يتم تصنيع مركبات ثنائي الفينيل متعدد الكلور المجوفة باستخدام مواد عالية الجودة مثل FR-4, روجرز, وشرائح عالية التردد, والتي لها خصائص كهربائية ممتازة, الاستقرار الحراري, والقوة الميكانيكية, مما يجعلها مثالية لمجموعة متنوعة من سيناريوهات التطبيق الصعبة. من خلال اختيار المواد المناسبة ودمجها مع عمليات التصنيع المتقدمة, إن الشركات المصنعة لـ Cavity PCB قادرة على تزويد العملاء بأداء عالٍ, حلول الأجهزة الإلكترونية موثوقة ومستقرة.

من هم أبرز الشركات المصنعة لـ Cavity PCB?

يشمل تصنيع تجويف ثنائي الفينيل متعدد الكلور مجموعة من العمليات والتقنيات المتطورة المصممة لتمكين التكامل السلس للمكونات المدمجة لتحسين أداء وموثوقية الأجهزة الإلكترونية. كمورد لتصنيع تجويف ثنائي الفينيل متعدد الكلور, تتمتع شركتنا بخبرة وخبرة واسعة وتلتزم بتزويد العملاء بجودة عالية, حلول مبتكرة.

أولاً, الخطوة الأولى في تصنيع Cavity PCB هي تحضير الركيزة. نختار مواد الركيزة عالية الجودة, مثل FR-4 أو روجرز, للتأكد من أن ثنائي الفينيل متعدد الكلور المُصنَّع يتمتع بخصائص كهربائية جيدة وقوة ميكانيكية. نستخدم بعد ذلك تقنية التصفيح المتقدمة لتكديس الطبقات المختلفة معًا لتوفير أساس متين لتركيب المكونات المدمجة.

يعد طحن التجويف خطوة حاسمة في عملية تصنيع Cavity PCB. نحن نستخدم معدات طحن دقيقة لإنشاء تجاويف في الطبقة الداخلية لثنائي الفينيل متعدد الكلور وفقًا لمتطلبات التصميم لاستيعاب المكونات المدمجة. وهذا يضمن وجود رابطة محكمة بين المكون وثنائي الفينيل متعدد الكلور مع تقليل الحجم والوزن الإجمالي لثنائي الفينيل متعدد الكلور.

التالي هو تثبيت المكونات المضمنة. نقوم بتثبيت المكونات وتوصيلها بدقة إلى مواقعها المحددة من خلال خطوط التجميع الآلية المتقدمة. تضمن إجراءات مراقبة الجودة الصارمة تثبيت كل مكون وفقًا لمواصفات التصميم وضمان موثوقية واستقرار المنتج النهائي.

في المرحلة النهائية من تصنيع تجويف ثنائي الفينيل متعدد الكلور, نقوم بإجراء عمليات التصفيح والتشطيب. من خلال عمل ارتفاع درجة الحرارة والضغط العالي, فهو يضمن الترابط الوثيق بين الطبقات المختلفة, مع توفير تشطيب سلس لسطح ثنائي الفينيل متعدد الكلور للتجميع والاستخدام اللاحق.

كمورد لتصنيع تجويف ثنائي الفينيل متعدد الكلور, نحن ملتزمون بالتحسين المستمر لجودة المنتج ورضا العملاء من خلال الابتكار المستمر والتحديث التكنولوجي. سيزودك فريقنا المحترف بكل إخلاص بحلول مخصصة وسيعمل معك بشكل وثيق لتعزيز تطوير وتقدم صناعة الإلكترونيات بشكل مشترك..

ما هي صفات خدمة العملاء الجيدة?

في تصنيع تجويف ثنائي الفينيل متعدد الكلور, تعد خدمة العملاء الممتازة عاملاً رئيسياً في ضمان رضا العملاء وولائهم. التواصل الفعال هو حجر الزاوية في العلاقات الجيدة مع العملاء. يجب أن يكون المصنعون قادرين على فهم احتياجات العملاء ومتطلباتهم بوضوح وتقديم معلومات وحلول دقيقة في الوقت المناسب. التواصل لا يعني فقط الاستماع إلى آراء العملاء وملاحظاتهم, ولكن أيضًا القدرة على التواصل بشكل استباقي مع العملاء ومشاركة تقدم المشروع والمخاطر المحتملة لضمان فهم العملاء دائمًا لحالة المشروع.

الاستجابة هي جانب حاسم آخر. عندما يثير العملاء أسئلة أو احتياجات, ويتوقعون تلقي الاستجابات والحلول في الوقت المناسب. يحتاج المصنعون إلى إنشاء آلية فعالة للتعليقات لضمان إمكانية الاهتمام بقضايا العملاء والتعامل معها في الوقت المناسب. تعمل الاستجابات السريعة والدقيقة على تعزيز ثقة العملاء في الشركات المصنعة وزيادة رضا العملاء.

الخبرة الفنية هي جزء لا يتجزأ من خدمة العملاء. يجب أن يتمتع المصنعون بالمعرفة والخبرة التقنية الواسعة وأن يكونوا قادرين على تزويد العملاء بالمشورة والدعم المهنيين. سواء كانت استشارة فنية أثناء مرحلة التصميم أو دعم فني أثناء عملية التصنيع, يجب أن يكون المصنعون قادرين على فهم احتياجات العملاء بدقة وتقديم الحلول المناسبة.

الموثوقية هي واحدة من السمات الرئيسية لخدمة العملاء. يحتاج المصنعون إلى إظهار موقف عمل موثوق والتزام لضمان ثقة العملاء في منتجاتهم وخدماتهم. وهذا يشمل تسليم المنتجات في الوقت المحدد, ضمان جودة المنتج والالتزام بالالتزامات التعاقدية. من خلال الأداء الموثوق, يمكن للمصنعين كسب ثقة عملائهم والبناء على المدى الطويل, علاقات قوية.

يعد الالتزام بالجودة جانبًا مهمًا آخر من جوانب خدمة العملاء. يجب أن يهدف المصنعون دائمًا إلى التميز في الجودة والتحسين المستمر لجودة المنتج وعمليات التصنيع. لا يتوقع العملاء المنتجات فقط, ولكن أيضًا حلول موثوقة ومستقرة. من خلال السعي الدؤوب للجودة, يمكن للمصنعين كسب ثقة واحترام العملاء وإنشاء صورة جيدة للعلامة التجارية.

في ملخص, تتطلب خدمة العملاء الممتازة في تصنيع Cavity PCB من الشركات المصنعة امتلاك سمات أساسية مثل التواصل الفعال, الاستجابة, الخبرة الفنية, الموثوقية والالتزام بالجودة. هذه الصفات لا تساعد فقط الشركات المصنعة على بناء علاقات جيدة مع عملائها, ولكن أيضًا دفع التعاون طويل الأمد والنجاح المتبادل.

الأسئلة المتداولة

ما هي المزايا الأساسية لاستخدام تقنية Cavity PCB Technology?

توفر تقنية Cavity PCB العديد من المزايا الرئيسية, بما في ذلك التصغير المعزز, تحسين الإدارة الحرارية, انخفاض التداخل الكهرومغناطيسي (إيمي), وزيادة الموثوقية. عن طريق تضمين المكونات داخل الركيزة ثنائي الفينيل متعدد الكلور, تمكن مركبات ثنائي الفينيل متعدد الكلور المجوفة من إنشاء أجهزة إلكترونية مدمجة وخفيفة الوزن ذات أداء محسّن.

كيف تختلف تقنية Cavity PCB عن تصنيع ثنائي الفينيل متعدد الكلور التقليدي?

على عكس طرق تصنيع ثنائي الفينيل متعدد الكلور التقليدية التي تتضمن تركيب المكونات على سطح اللوحة, تقوم تقنية Cavity PCB Technology بدمج المكونات داخل طبقات الركيزة. هذا النهج يلغي الحاجة إلى مكونات خارجية ضخمة, يقلل من تداخل الإشارة, ويعزز الموثوقية والمتانة الشاملة للجهاز الإلكتروني.

ما هي الصناعات التي تستخدم عادة مركبات ثنائي الفينيل متعدد الكلور في منتجاتها?

تجد مركبات ثنائي الفينيل متعدد الكلور المجوفة تطبيقات في مختلف الصناعات, بما في ذلك الفضاء الجوي, السيارات, الأجهزة الطبية, الاتصالات السلكية واللاسلكية, والالكترونيات الاستهلاكية. غالبًا ما تتطلب هذه الصناعات حلولًا إلكترونية مدمجة وخفيفة الوزن ذات أداء وموثوقية عالية, مما يجعل Cavity PCBs خيارًا مثاليًا لمنتجاتها.

ما هي العوامل التي تؤثر على تكلفة تصنيع مركبات ثنائي الفينيل متعدد الكلور المجوفة?

تعتمد تكلفة تصنيع مركبات ثنائي الفينيل متعدد الكلور المجوفة على عدة عوامل, بما في ذلك تعقيد التصميم, نوع ونوعية المواد المستخدمة, حجم الإنتاج, والتكنولوجيا والمعدات المطلوبة. عمومًا, قد تستلزم مركبات ثنائي الفينيل متعدد الكلور المجوفة تكاليف تصنيع أعلى مقارنة بمركبات ثنائي الفينيل متعدد الكلور التقليدية بسبب الخطوات الإضافية المتضمنة في تضمين المكونات داخل الركيزة.

كيف يمكنني اختيار الشركة المصنعة المناسبة لمشروع Cavity PCB الخاص بي?

عند اختيار الشركة المصنعة لمشروع Cavity PCB الخاص بك, ضع في اعتبارك عوامل مثل تجربة الشركة المصنعة وخبرتها في تقنية Cavity PCB, إمكانياتها ومرافقها التصنيعية, عمليات مراقبة الجودة الخاصة بهم, سجلهم الحافل في تقديم منتجات عالية الجودة, وقدرتهم على تلبية متطلباتك والمواعيد النهائية المحددة. من الضروري إجراء بحث شامل وطلب عروض الأسعار والعينات من العديد من الشركات المصنعة لاتخاذ قرار مستنير.

تقنية الكانتا(شنتشن)المحدودة

تقنية الكانتا(شنتشن)المحدودة